最新の機械装置が高精度、高負荷、複雑な動きに向けて発達し続けるにつれて、回転と位置決めを達成するための重要なコンポーネントとして、滑りベアリングの性能は、機器全体の信頼性と効率に直接影響します。特に、産業用ロボット、風力発電、航空宇宙、重機の分野では、より高い要件が滑りのベアリングの負荷をかける能力に課せられています。

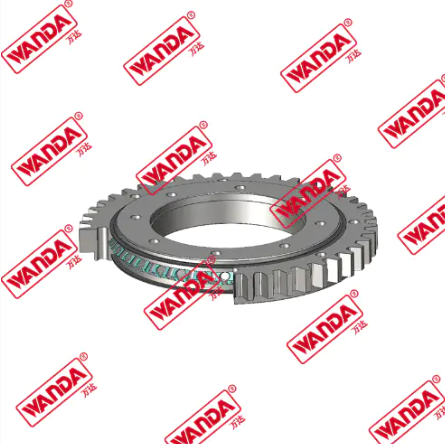

高度なタイプの滑りのベアリングとして、 交差ローラースリーニングリング内部ギア ユニークな構造設計により、優れた負荷をかける容量と高い剛性を達成し、最新の高性能機械に適したソリューションになりました。この記事では、この構造の利点を荷重負荷能力の観点から深く分析し、その技術原則と実際のパフォーマンスを明らかにします。

1。交差ローラー構造の作業原則と構造的利点

1.1クロスローラーとは何ですか?

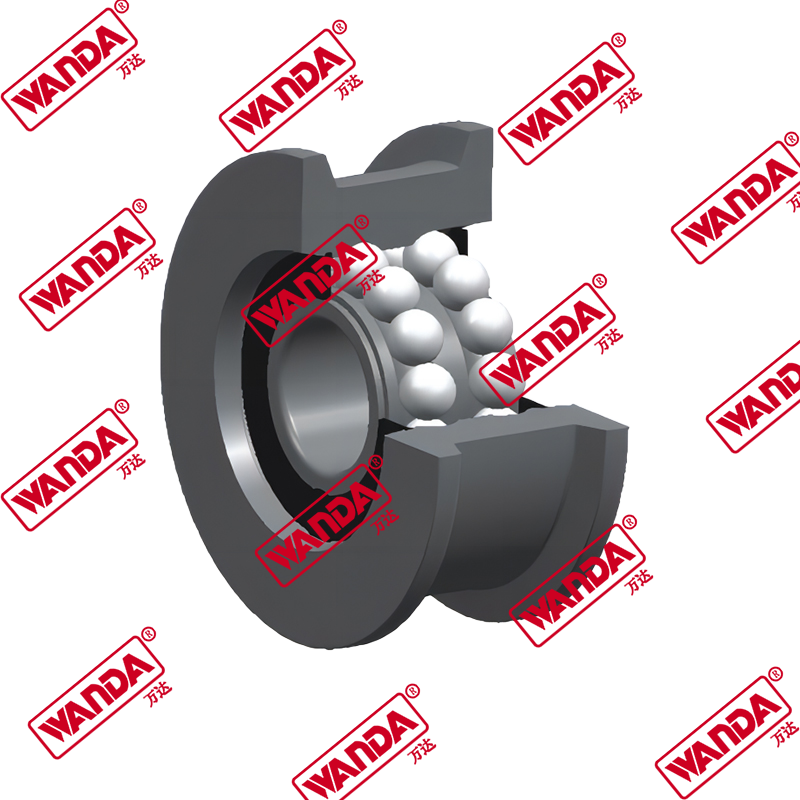

Crossed Rollerは、特別に配置されたローラー構造です。つまり、ローラーは、スリーニングベアリングのレースウェイで交差点で配置されています。つまり、隣接するローラーは互いに垂直に配置されます。このレイアウトにより、ローラーは、1つの平面でのラジアル、軸方向、および覆い力に同時に耐えることができます。

従来のローラーベアリングは一般に単一の方向に配置され、力は主に単一の方向に集中しているため、負荷を均等に分配することが困難です。クロスローラー構造は、ローラーの方向を交互に交互に行うことにより、力の多方向分散を達成し、それにより負荷バランスと全体的な剛性を改善します。

1.2クロスアレンジメントによってもたらされるロードイノベーション

クロス配置の中心的な利点は次のとおりです。

多方向性力容量:各ローラーは、垂直荷重に耐えることができるため、滑り方は放射状負荷と軸荷重の荷重容量が組み合わされています。

強化力表面:従来のローラーベアリングと比較して、クロス配置により接触面積が増加し、負荷分布の均一性が向上します。

剛性の強化:ローラーは互いに垂直であるため、変形に抵抗する構造の能力が大幅に改善され、動作中のランアウトと振動が減少します。

この設計により、交差ローラー構造は、同じサイズの条件下でより高い負荷容量とより良い動的性能を持つことができます。

1.3内部歯構造の精度調整

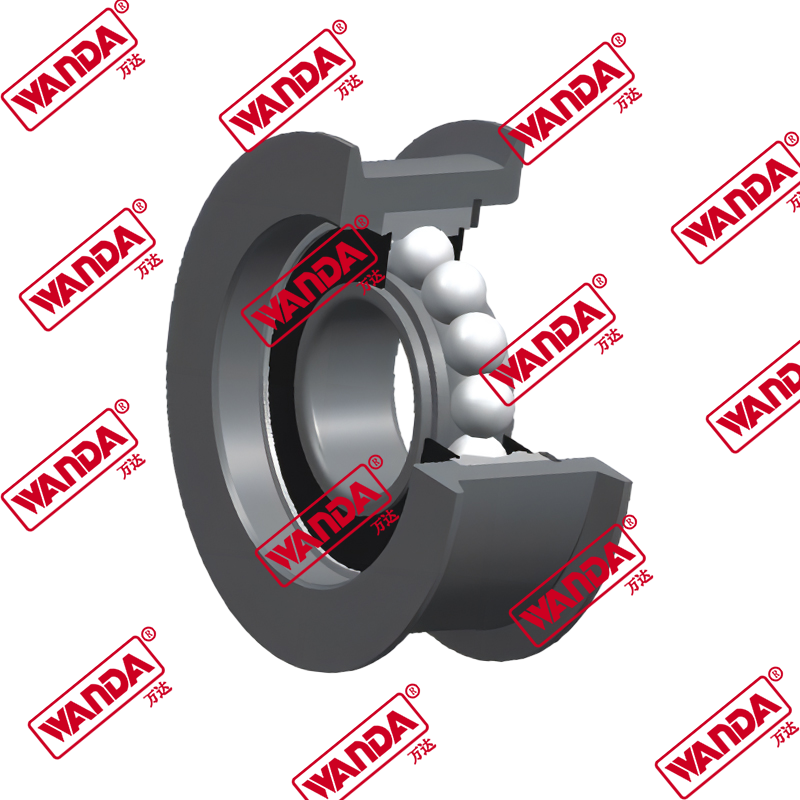

内部歯の種類の滑りベアリングは、トランスミッションとサポート機能の両方を考慮して、ギア構造を内側のリングに統合します。内側の歯は、駆動装置と協力して回転式電力の伝達を実現し、歯の表面とローラーは、構造全体の安定性を高めるために同期してサポートします。

内部歯構造の設計は、次のことを強調しています。

ギア精度はローラー配置と一致して、伝送プロセスの安定性と効率を確保します。

歯の表面強度とローラー荷重容量は、システムの耐衝撃性と耐摩耗性を改善するために相乗的に改善されます。

内部歯の種類の滑りベアリング構造は、機械システムを簡素化し、伝送チェーンを減らし、全体的な信頼性を向上させます。

2。負荷容量を改善するためのコアメカニズム

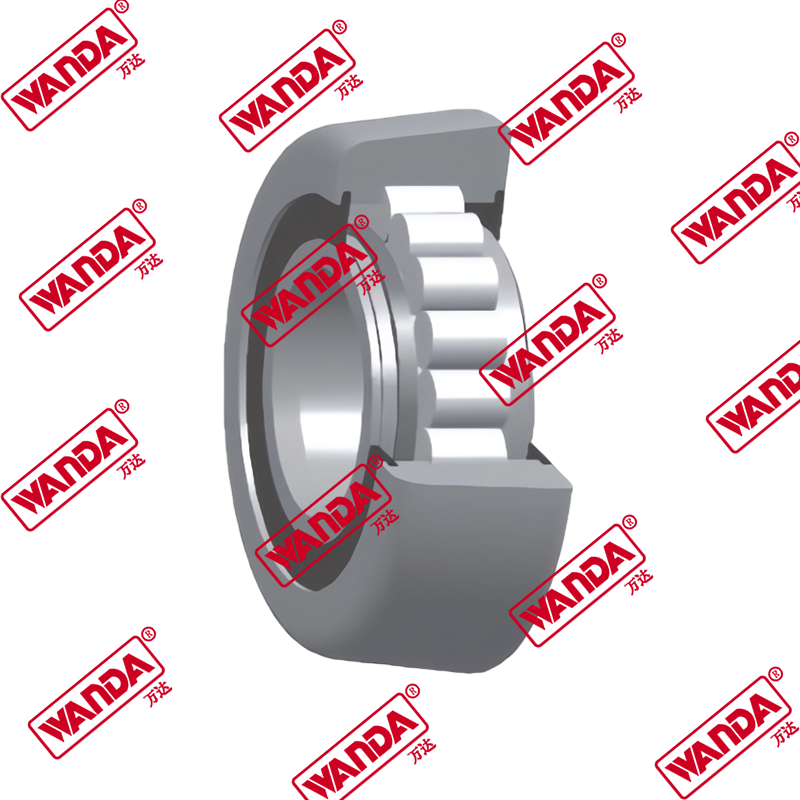

2.1交差ローラーの力分散原理

交差ローラー構造の最大の利点は、ローラー力の3次元分散です。

ラジアル負荷:ローラーは、回転軸の方向に垂直な負荷を共有し、機器の重量と外圧を支えます。

軸荷重:軸に垂直な方向の荷重は、前方と後方のプッシュとプルの機器の安定性を確保するために、交差するローラーによって効果的に負担されます。

覆いの瞬間:ローラー方向が互いに交差するため、機器の転覆力に抵抗し、耐久性の変形や早期の故障を防ぐことができます。

この多方向の力分布により、交差ローラーの滑りベアリングは、構造的な剛性を確保しながら、従来の一方向ローラー構造と比較して、負荷をかける容量を大幅に改善します。

2.2接触比の高い設計

接触比は、ローラーとレースウェイの間の接触数と領域を指し、これは負荷をかける容量と伝送の安定性に直接影響します。交差ローラー構造により、クロス配置を通るローラーとレースウェイの接触比が増加します。

より多くの接点ポイントが負荷を共有し、単一点ストレス集中を減らします。

接触面積を増やすと、単位面積あたりの圧力が低下し、耐摩耗性が向上します。

トランスミッションの安定性を改善し、ギアとローラーの衝撃負荷を減らします。

この設計は、ローラーの長さとレースウェイの形状を最適化して、最適な接触角とバランスの取れた負荷分布を実現します。

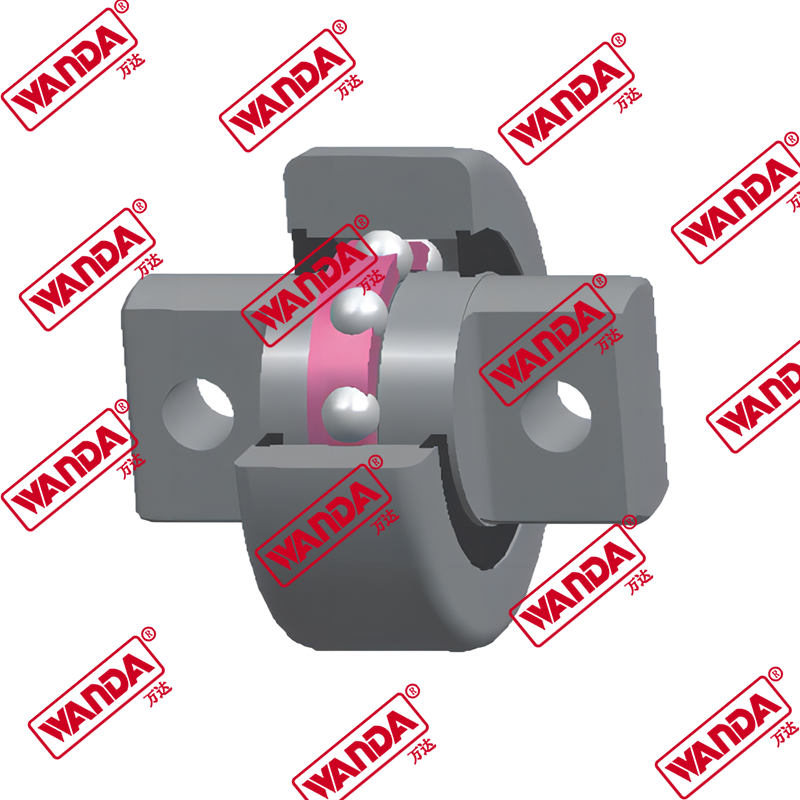

2.3マルチポイントサポートの下での構造剛性パフォーマンス

マルチポイントサポートは、負荷をかける容量を改善するだけでなく、サポートの剛性を大幅に改善します。剛性の増加によってもたらされる利点は次のとおりです。

機械的変形を減らし、機器の操作中に位置決めの精度を確保します。

振動を減らして衝撃を与え、機械的寿命を延ばします。

動的な応答速度を上げて、高速かつ正確な動きのための最新の産業自動化の要件を満たします。

剛性と負荷を負担する能力の共同改善は、交差ローラー構造がハイエンド機械の分野で最初の選択肢になった重要な理由です。

3。実際のパフォーマンスと比較分析

3.1荷重負荷と3列ローラー構造の比較

従来の3列ローラースリーニングベアリングには、負荷をかける容量に一定の利点がありますが、クロスローラー構造と比較して制限があります。

力の方向は単一であり、その結果、軸方向の荷重ベアリング容量が弱くなります。

接触領域は限られており、単位圧力は大きく、サービス寿命が影響を受けます。

構造体積は大きく、スペース使用率は高くありません。

交差したローラー構造は、クロス配置を通じて荷重を効果的に分散させ、負荷制限を改善し、より大きな力でより少ないボリュームを達成します。

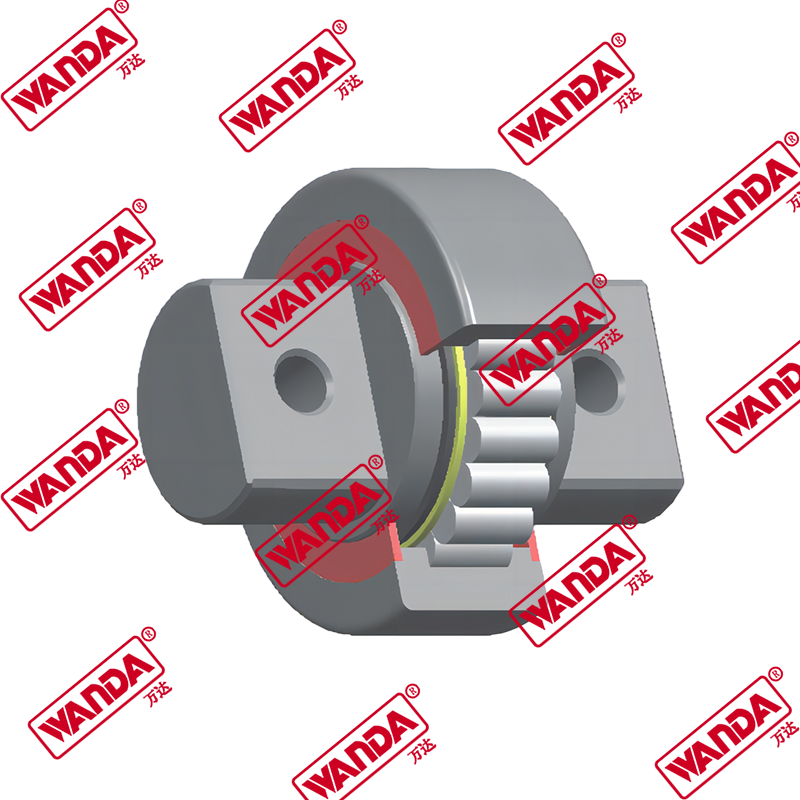

3.2コンパクト構造における高い負荷をかけるパフォーマンスの維持

産業機器はますますコンパクトな設計を追求しています。交差ローラー内部ギアの滑りベアリングは、この傾向を高荷重密度で満たしています。

コンパクト構造、設置スペースの節約。

負荷をかける容量は減少せず、少量と高強度が達成されます。

内部ギアトランスミッションは、機器の送信システムを簡素化し、統合を改善します。

この高荷重を帯びた高スペース利用機能は、ロボットジョイント、精密機械、医療機器などの分野で非常に競争力があります。

3.3長寿命と安定性の間の相乗的改善

負荷をかける能力の改善は、瞬時のベアリング能力に反映されているだけでなく、より重要なことに、ゆるいベアリングの労働寿命を拡大します。

ローリングパスの設計を最適化して、局所的なストレス集中を減らし、疲労リスクを減らします。

高精度の製造プロセスは、ローラーとレースウェイ間の滑らかなメッシュを保証し、摩耗を減らします。

合理的な潤滑とシーリングは、長期的な安定した動作を確保します。

上記の要因を組み合わせて、交差ローラー内部ギアの滑りベアリングは、高負荷の下で長期的な安定した動作を維持し、メンテナンス頻度とダウンタイムコストを削減します。

4。技術の進化における将来の可能性

4.1負荷制限への材料技術の後押し

新しい材料を適用すると、負荷をかける容量を改善することができます。

高強度合金鋼は、ギアとローラーの耐摩耗性と疲労抵抗を改善します。

セラミックローラーは、ローリング抵抗を減らし、剛性と寿命を改善します。

コーティングや熱処理などの高度な表面処理技術は、耐性耐性と耐摩耗性を高めます。

材料技術の開発により、交差したローラースリーニングベアリングがより極端な環境で優れたパフォーマンスを維持することができます。

4.2インテリジェントな監視および負荷予測システムの統合

Industry 4.0の進歩により、インテリジェントセンシングテクノロジーとAIアルゴリズムが、従来の機械的コンポーネントのメンテナンス方法を変更しています。

組み込みのセンサーは、荷重、温度、振動を監視して、動作状況をリアルタイムで把握します。

過負荷と障害を防ぐためのデータ分析と予測メンテナンス。

負荷分布を動的に調整し、負荷ステータスを最適化し、サービス寿命を延長します。

インテリジェントなテクノロジーにより、交差ローラーの滑りベアリングがより効率的で信頼性が高くなります。

4.3大きなサイズとより複雑な動きの構造変化

将来のハイエンド機器には、より大きなサイズと、より複雑な動きが必要になります。

簡単な組み合わせとメンテナンスのためのモジュラー設計。

複数の作業モードに適応するための再構成可能な回転システム。

ポジショニング、ブレーキなど、より多くの機能を統合します。

これらのイノベーションは、多様な産業ニーズを満たすために、交差ローラー内部ギアのスリーニングベアリングのアプリケーションエリアをさらに拡大します。

結論

ユニークなクロスローラー構造と内部ギア設計を備えた交差ローラースローリングリング内部ギアは、荷重をかける容量と構造的剛性を大幅に改善し、高性能の滑りベアリングのための最新の機械の厳しい要件を満たします。コア荷重含有メカニズムから、材料とインテリジェントな技術の継続的な統合まで、その技術的利点は拡大し続け、多くの高精度機器の重要なサポートになります。

将来的には、材料技術とインテリジェントな製造の進歩により、交差ローラー内部ギアの滑りベアリングは、より広範な産業分野で重要な役割を果たし、機械性能を新しいレベルに促進します。