産業用自動化と機械機器技術の急速な発展により、エンジニアリング、鉱業、港の物流、風力発電機など、さまざまな分野で重機がますます使用されています。このタイプの機器のコアコンポーネントの1つとして、スリーニングベアリングは機器の回転、伝送力、重量を運び、機械的動作の安定性と信頼性を確保するための鍵です。多くのゆっくりとしたベアリング構造の中で、 内部ギアを備えた4点接触スリーニングリング 独自の構造設計と性能の利点により、重機の分野で広く好まれている選択肢になりました。

1。4点接触構造:安定性の中核力

1.1 4点接触の力メカニズムの詳細な説明

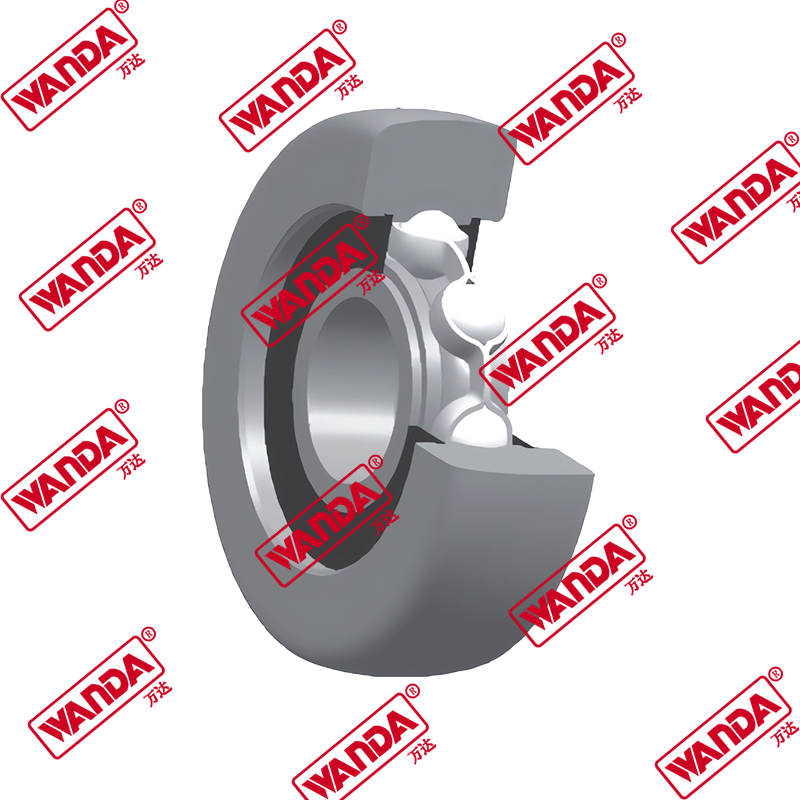

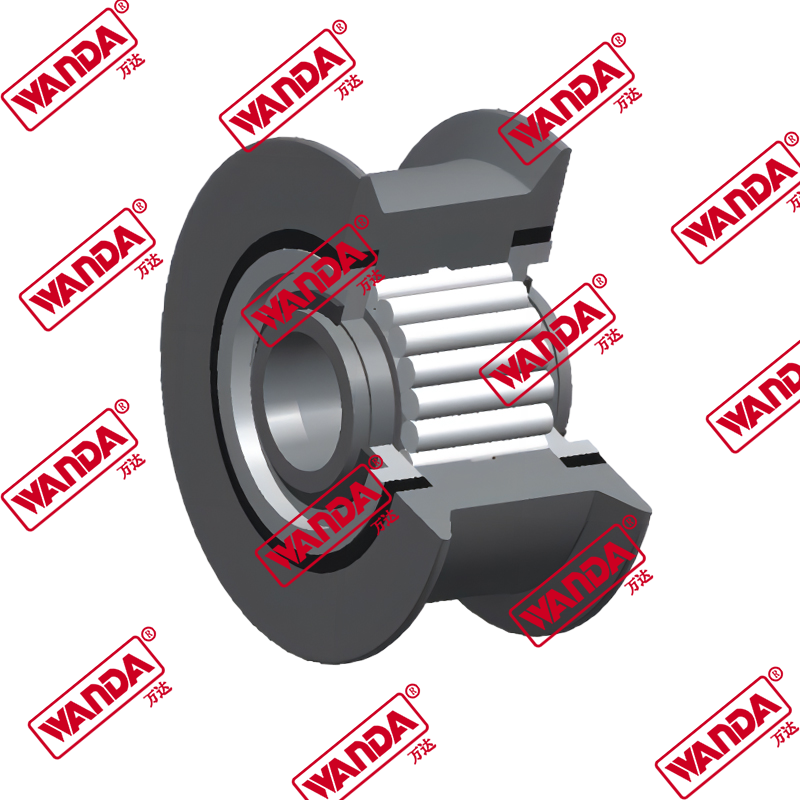

4点接触スリーウィングリングの名前は、ローリング要素とレースウェイの間の独自の接触方法に由来しています。従来のスリーニングベアリングとは異なり、この構造は4つの接点ポイントを通じて同時に負荷を負担し、均一な負荷分布を達成します。

具体的には、ローリング要素は、4つのレースウェイ表面に4点接触を形成します。これは、それぞれ軸方向の力、radial骨力、および転覆モーメントを担当します。この設計は、負荷をかける容量を強化するだけでなく、全体的な剛性と安定性も向上させます。

1.2多方向負荷を同時に運ぶ能力

実際の操作では、重機の滑りの部品は、多方向および多型荷重を扱う必要があります。 4ポイントの接触構造により、4ポイントの接触スリーニングリングは効率的に耐えることができます。

軸荷重(滑り軸の方向に垂直な圧力)

radial積荷重(横方向の力は、滑り軸の方向に平行)

覆いモーメント(負荷によって引き起こされる回転傾向)

これらの3つの荷重は同時に存在することが多く、精度と安定性を維持しながら重力を耐えることができるように滑りのベアリングが必要です。

1.3他の構造との比較利点

二重列ボールベアリングや3列ローラーなどの従来のスリーニングベアリング構造と比較して、4点接触構造には次の利点があります。

負荷ベアリング能力はより有利です。特に、覆われたモーメントベアリングは大幅に強化されています

コンパクトな構造、より合理的な全体的なサイズ、機械空間を節約します

より均一な力、局所的なストレス集中の減少、およびサービス寿命の延長

これらの利点は、重機の極端な労働条件でうまく機能します。

2。内部ギアの設計:統合と効率の組み合わせ

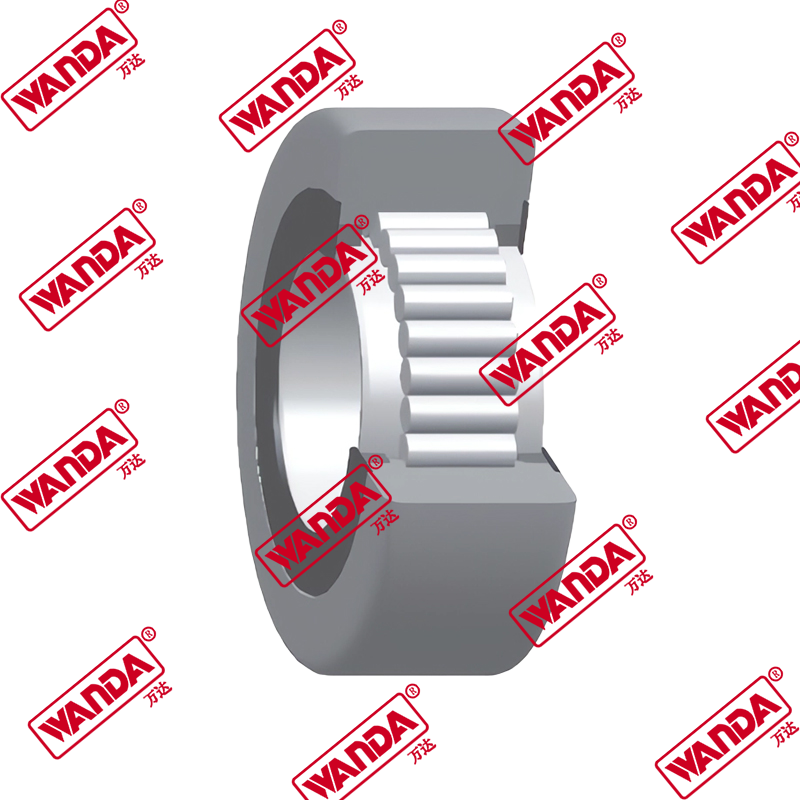

2.1ビルトインギア設計による構造コンパクトさの改善

内部ギア構造は、トランスミッションギアが滑りベアリング内に位置することを意味し、全体的な構造は外部ギアの構造よりもコンパクトです。重い機械の場合、スペース節約の設計により、機器構造がより合理的かつコンパクトになり、機械の全体的な性能と信頼性が向上します。

2.2トランスミッションパスを最適化し、エネルギー消費を減らし、クリアランスをゆるやかにします

内部ギア構造は、ドライブデバイスを直接接続し、トランスミッションチェーンと部品の数を減らし、トランスミッションエネルギー消費を効果的に削減します。同時に、メッシュの精度が向上し、滑りのクリアランスが減少し、機器の位置決めの精度と動作応答速度を改善するのに役立ちます。

2.3インストールの複雑さを削減します

外部ギア構造には追加のスペースとコネクタが必要ですが、内部ギアの設計は機械的接続を簡素化し、設置サイクルを短縮し、機器アセンブリの全体的な効率と精度を向上させます。

3.重い負荷と耐久性のパフォーマンス:高強度環境のための信頼できる選択肢

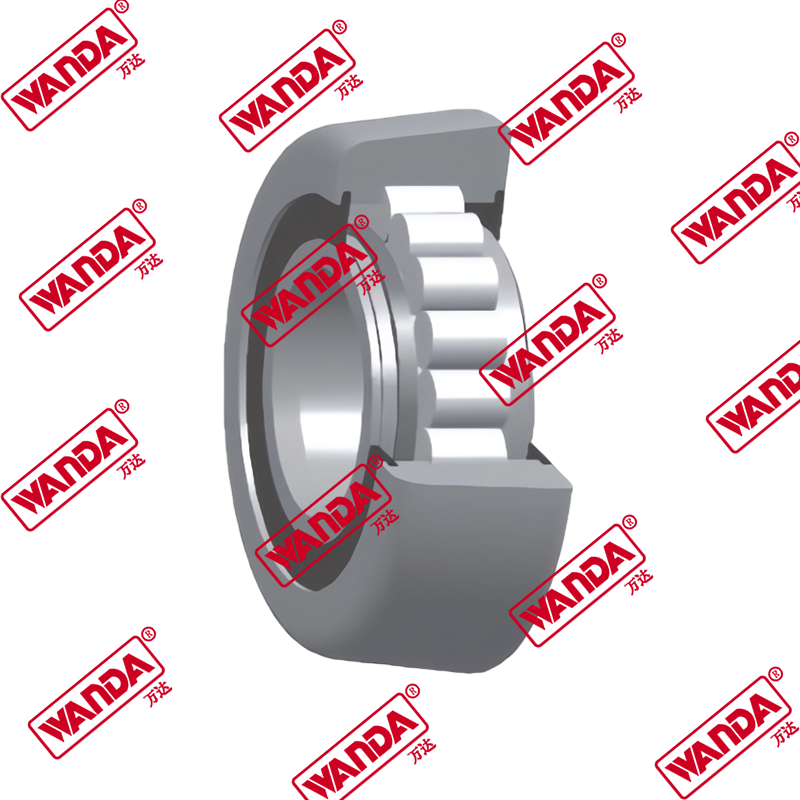

3.1材料強度と熱処理プロセス

重機の滑りベアリングは、高負荷と過酷な環境の二重の課題に直面しています。高強度合金鋼の使用は、高度な熱処理プロセス(浸炭や消光など)と組み合わせて、レースウェイとギアの耐摩耗性と疲労抵抗を大幅に改善します。

3.2高周波への影響と連続回転条件に対する構造的応答

機械装置の操作中、レースウェイとギアは、特にクレーンや掘削機などの労働条件で、頻繁に衝撃負荷を受けます。 4点接触設計は、衝撃力を効果的に分散させ、材料疲労の蓄積を遅くし、長期の安全な動作を保証します。

3.3サービスライフとメンテナンスサイクル

4点接触の耐摩耗性と構造的安定性は、内部の歯を備えたスリーウィングベアリングを直接サービス寿命を延ばしながら、メンテナンスの頻度とメンテナンスコストを削減します。優れた潤滑システムの設計により、摩擦がさらに低下し、レースウェイとギアの表面が損傷から保護されます。

4。設置とメンテナンス:実際の労働条件における高い適応性

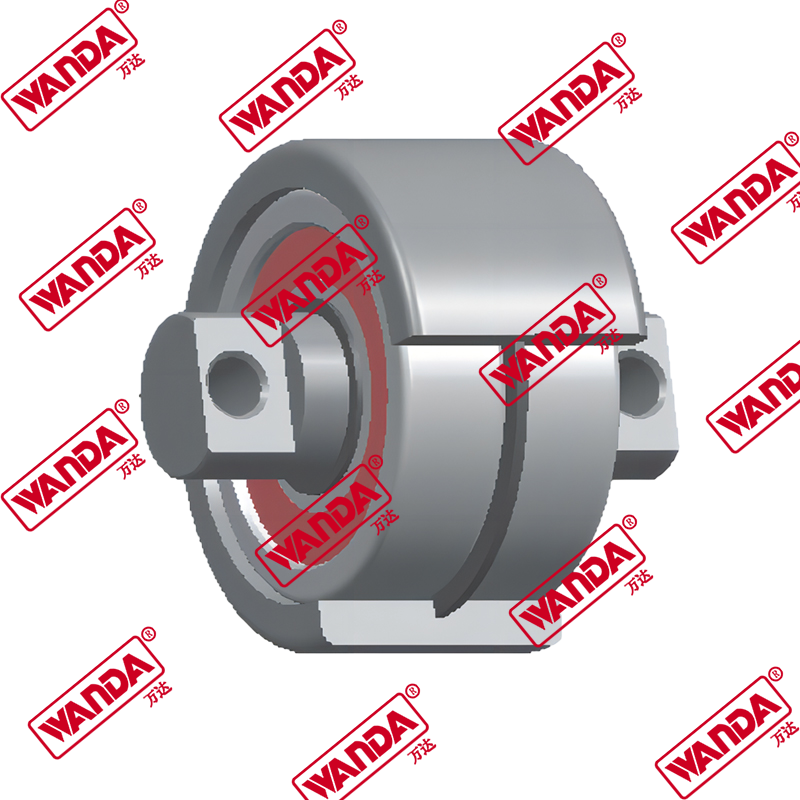

4.1機械レイアウトスペースの最適化

内部ギアの設計により、設置スペースを大幅に節約し、重機のコンパクトな設計と多機能統合を促進し、機器のサイズと重量を削減し、全体的な効率を向上させます。

4.2アセンブリ許容要件を削減します

弾力性のあるベアリング特性により、4点接触構造は、アセンブリ許容範囲に対するより強い適応性を持ち、設置中の複雑さと潜在的な誤差リスクを効果的に減らし、アセンブリの効率と信頼性を改善します。

4.3潤滑システムと便利なメンテナンスを簡素化します

内部ギアとレースウェイは、集中型の潤滑設計を採用して、主要な接触部品が完全に潤滑され、摩耗を減らすことを保証します。メンテナンス中は、潤滑油またはグリースを定期的にチェックするだけで、メンテナンスサイクルが長く、ダウンタイムが短縮されます。

5。技術開発と将来の傾向:インテリジェントで高精度の伝達に向けて

5.1インテリジェント製造の背景にある送信コンポーネントの需要の増加

近代的な製造は、高効率、知性、および精度を追求しています。主要な伝送コンポーネントとして、滑りベアリングは、より高い精度、剛性、および生活の指標を満たす必要があります。センサーとインテリジェントな監視技術を通じて、機器の状態と予防保守のリアルタイム監視を実現する開発動向になりました。

5.2デジタルシミュレーションと有限要素分析の設計サポート

コンピューター支援設計(CAD)および有限要素分析(FEA)テクノロジーは、ストレス分析、疲労寿命予測、滑りベアリングの最適化設計で広く使用されており、構造強度と信頼性が極端に達するようにします。

5.3新しい材料と新しい構造の調査

高性能複合材料と表面処理技術の継続的な開発により、内部ギアを備えた4点接触滑りリングに、より軽量、高強度、耐食性材料オプションがもたらされました。同時に、革新的な構造設計は全体的なパフォーマンスを向上させ、複雑な労働条件のニーズを満たしています。

6。概要

内部ギアを備えた4点接触滑りリングは、独自の4点接触構造とコンパクトな内部ギアデザインを備えた重機の滑りベアリングの分野の中心的な選択となりました。

優れた負荷をかける能力と耐久性を提供するだけでなく、機器の構造と設置とメンテナンスプロセスを最適化し、機械装置が極端な労働条件下で安定した効率的な動作を実現するのに役立ちます。

インテリジェントな製造と新しい材料技術の開発に伴い、この技術は、より効率的で、より正確でより賢い未来に向かって、重機産業を進化させ、促進し続けます。