最新の産業機器の継続的なアップグレードにより、機械的コンポーネントのパフォーマンス要件はますます高くなっています。特に、エンジニアリング機械、風力発電、医療機器、航空宇宙の分野では、奴隷制度は非常に高い負荷に耐えるだけでなく、非常に高い回転精度を確保する必要があります。高負荷条件下で正確な回転を維持する方法は、業界で懸念の中心的な問題となっています。

高性能の滑りのコンポーネントとして、4ポイントの接触滑りリングは、そのユニークな構造設計と優れたパフォーマンスのために、この問題を解決するための徐々に鍵となりました。 「正確な機械的分布」と「コンパクトな構造設計」により、荷重の容量を確保しながら、非常に高い回転精度を達成し、ハイエンドの機械装置の不可欠な秘密兵器になります。

1。何ですか 4点接触スリーニングリング ?

1.1。基本概念分析

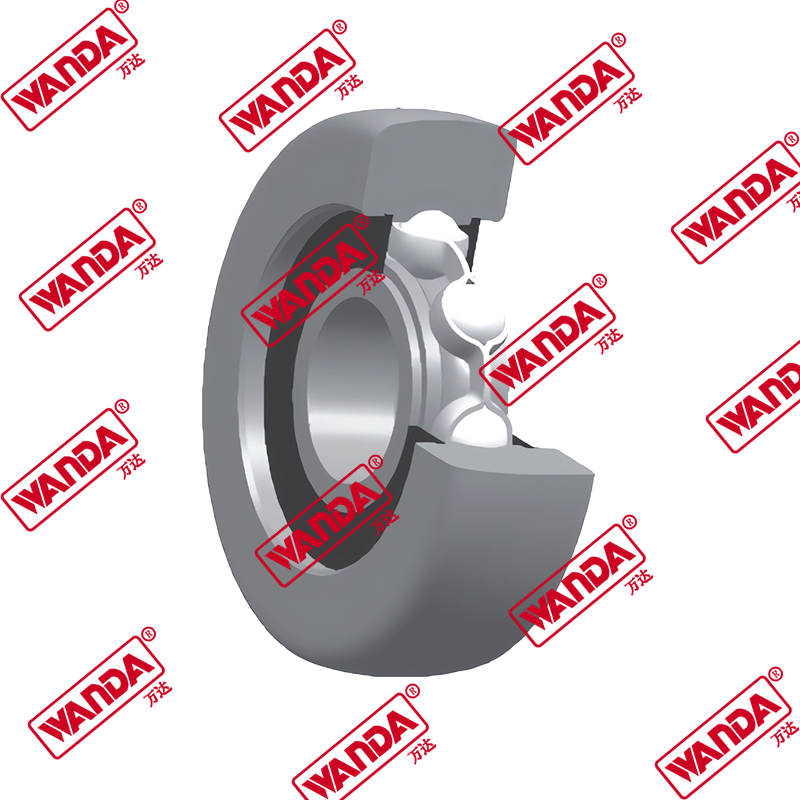

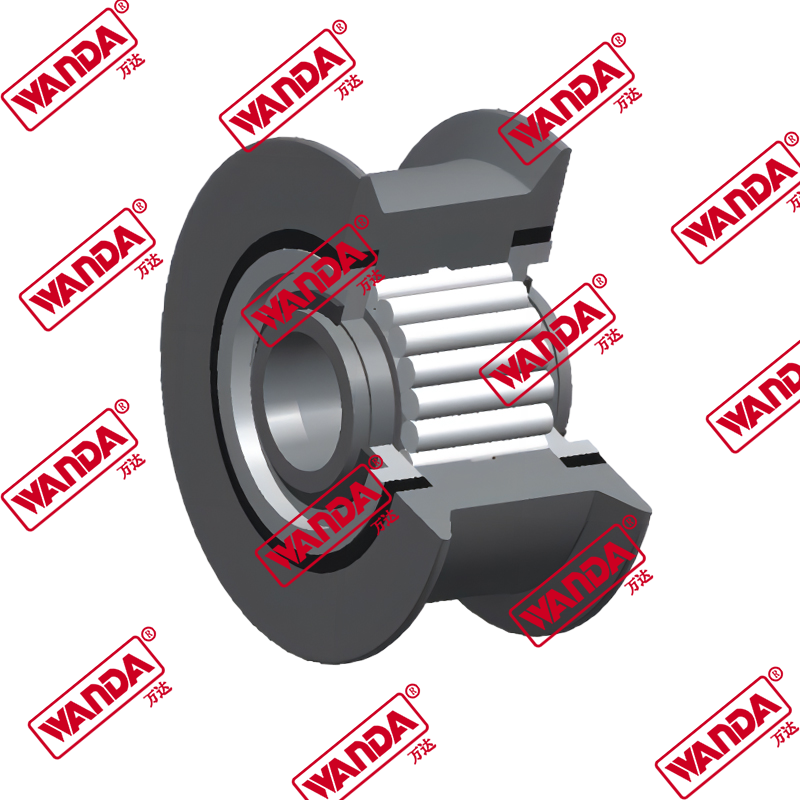

スルーベアリングは、回転サポートと負荷伝達を必要とする機器で広く使用されている機械装置です。通常、内側のリング、外側のリング、ローリング要素で構成されており、回転部分をサポートして負荷を送信する役割を果たします。 4点接触スリーニングリングのコア機能は、そのユニークな「4点接触」ローリング要素の配置です。

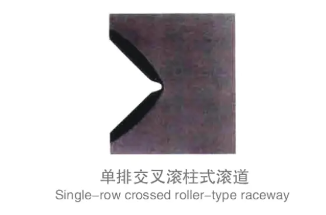

いわゆる「4点接触」は、1列の鋼鉄のボールが、それぞれ内側と外側のリングの4ポイントで溝に接触することを意味します。この設計により、各ローリング要素は、合計4つの接点ポイントで、内側と外側のリングからの2点圧力を同時に負担できます。この構造は、負荷分布を最適化し、負荷をかける容量と回転安定性を向上させます。

1.2。 4点接触と従来の構造の違い

従来のスリーニングベアリングは、主に3点またはマルチポイントの接触構造を使用しています。それらは一定の負荷を負担することができますが、構造が複雑で、製造が困難です。さらに、異なる接触点により、機械的分布は均一ではなく、局所的なストレス集中を簡単に引き起こす可能性があります。

対照的に、4点接触構造は、接点ポイントの数を減らすことにより、負荷分布を最適化する効果を達成します。 1列のスチールボールの設計は、構造を簡素化するだけでなく、コンポーネントの全体的な高さを低下させ、機器のコンパクトな設計を促進します。同時に、4ポイントの接触により、滑りのベアリングが軸方向の力、radial骨力、張力の瞬間に耐えることができ、多機能負荷容量があります。

1.3。多機能設計

4点接点スリーウィングリングは、複数の機械的要件を統合します。その設計は、最大数トンの軸方向の圧力に耐えるだけでなく、放射状の荷重と覆いモーメントを効果的に分散させることができ、複雑な労働条件下で機器が安定した効率的な動作を維持できるようにします。

この多機能負荷をかける設計コンセプトは、さまざまな大規模な機械と精密機器、および電力と動きをつなぐブリッジで不可欠な回転コアになります。

2。構造設計はどのようにして高負荷ベアリングを実現しますか?

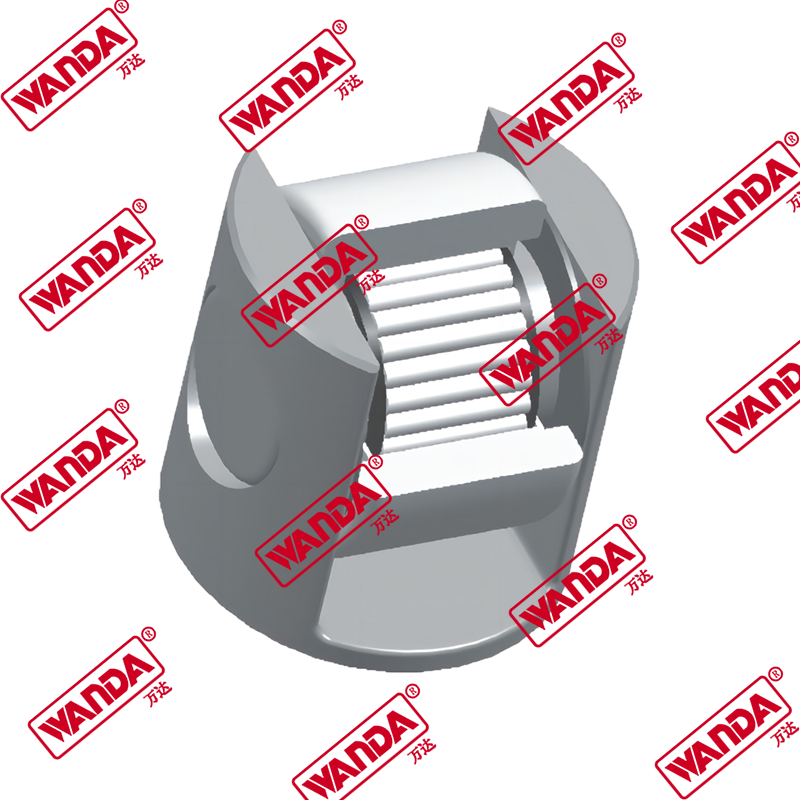

2.1。単列鋼のボールと溝の力メカニズム

4点接触スリーニングリングのフォースコアは、シングルローウスチールボールと内側と外側のリングの溝の間の「4点」接触方法にあります。各スチールボールは、滑りのベアリングの周りに均等に分布しており、内側と外側のリングとの接触点は安定した力構造を形成します。

この力メカニズムの最大の利点は、複雑な負荷が各ローリング要素に均等に分布し、過度のローカルフォースによって引き起こされる疲労損傷を回避することです。スチールボールは、4つの接点ポイントを介して比較的剛性のある負荷伝達経路を形成し、負荷制限を効果的に改善します。

2.2。材料の選択と処理技術

高負荷容量の実現は、滑りベアリング材料の最適化と切り離せません。高強度合金鋼は通常、主物質として使用され、硬度と疲労抵抗を改善するために特別な熱処理を受けます。熱処理プロセスにより、スチールボールと溝の表面の硬度分布が均一であることが保証され、局所的な過剰のために早期の摩耗を防ぎます。

精密機械加工は、パフォーマンスを確保する上で重要な部分です。溝の加工は、スチールボールと溝の間の完璧なフィットを確保し、マイクロモーション摩耗を減らすために、非常に高い丸みと表面の粗さの基準を満たす必要があります。

2.3。潤滑とシーリング構造を最適化します

潤滑システムの設計は、4ポイントの接触スルーリングの生活とパフォーマンスに大きな影響を与えます。合理的な潤滑グリースは、摩擦係数を効果的に減らし、摩耗と熱を減らし、回転効率を向上させることができます。

同時に、シーリング構造の最適化により、ほこり、湿気、その他の汚染物質が内部に入るのを防ぎ、潤滑グリースと悪化した摩耗の劣化を防ぎます。高性能シールは、さまざまな過酷な環境で気密性を維持し、機器のメンテナンスサイクルを拡張できます。

3.正確な回転制御を実現する方法は?

3.1。幾何学的精密制御と製造エラー管理

正確な回転の基礎は、高標準の幾何学的精密制御です。 4点接触滑りリングの製造プロセス中、内側と外側のリングの丸み、レースウェイの形状、およびスチールボールの寸法耐性を厳密に制御する必要があります。

軸方向および放射状のランアウトは、回転精度に影響する重要なパラメーターです。正確な測定と調整により、回転部分が安定してジッタがないことを確認するために、ランアウトエラーをミクロンレベルで制御できます。

3.2。摩擦および回転抵抗の最適化

回転中の摩擦は、効率と精度に影響を与える重要な要因です。ニトリディングや噴霧などの表面処理技術は、鋼の球と溝の表面に適用され、摩擦係数を大幅に減らすことができます。

潤滑剤の選択とメンテナンスも同様に重要です。高品質の潤滑グリースは、摩耗を減らすだけでなく、エネルギーの損失を減らし、回転の滑らかさと応答感度を確保します。

3.3。インストールマッチングの技術的要件

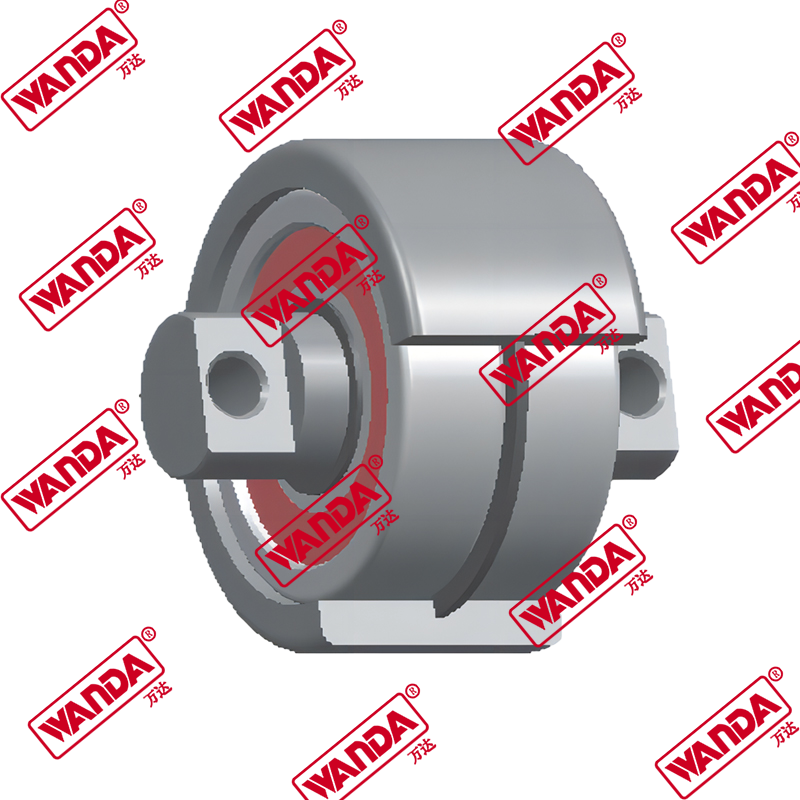

設置品質は、回転精度に直接関連しています。アセンブリ表面は非常に高い平坦性と垂直性を持ち、ボルトのプリロードは均一であり、変形と緩みを防ぐために基準を満たす必要があります。

一致する許容範囲の合理的な設計により、4点接触滑りリングと機器の他の部分の間の完全な適合が保証され、操作中のギャップを回避し、操作中の揺れ、機器の全体的な性能が確保されます。

4.主要なアプリケーションエリアでの実際のパフォーマンス

4.1。エンジニアリング機械分野

4ポイントの接触滑りベアリングは、タワークレーンや掘削機などの重機で広く使用されています。彼らは依然として、高負荷、動的な影響、複雑な労働条件の下で機器のゆるい安定性を確保しています。

特にクレーンのゆっくりとしたプラットフォームでは、4点接触構造は、張り出しのモーメントと衝撃の負荷に効果的に抵抗し、巻き上げ操作の安全性と信頼性を確保できます。

4.2。風力発電システムにおける高い信頼性パフォーマンス

風力発電機器のヨーシステムは、方向を頻繁に調整し、巨大でさまざまな負荷を負担する必要があります。荷重をかける能力が高く、精度の滑り能力を備えた4点接触滑りリングにより、長期操作中に風力タービンの安定性が保証されます。

さらに、その優れたシーリングパフォーマンスと気象抵抗により、機器が複雑な屋外気候環境に適応し、メンテナンスの頻度を減らし、運用コストを削減できるようになります。

4.3。医療および自動化シナリオの精度要件

CTスキャナーやロボットアームなどの最新の医療機器には、回転部品の非常に高い回転精度と安定性が必要です。 4点接触滑りリングの高精度の回転とマイクロモーション応答は、医療機器と産業の自動化に理想的な選択肢となります。

ミクロンレベルでの機器の位置決めおよび回転制御により、医療イメージングと自動生産の高品質の生産量が保証されます。

4.4。航空宇宙および軍事応用

航空宇宙と軍事装備は、しばしば極端な環境で機能します。 4点接触スリーニングリングは、強力な構造安定性と材料特性を備えた温度抵抗、振動抵抗、高い安全因子の厳しい要件を満たしています。

その高精度の回転により、ミサイル発射プラットフォームやレーダーターンテーブルなどの機器が高圧環境の下で正確に移動し、機器ミッションの実行の信頼性と安全性が保証されます。

5. 4点接触スリーニングリングは、どのようにパフォーマンスの中核になりますか?

4ポイントの接触スリーウィングリングは、そのユニークな構造設計、優先材料、絶妙な製造技術を備えた高負荷と高精度の回転の完全な組み合わせを実現します。複雑な負荷条件下での多方向力の影響に耐えるだけでなく、安定した滑らかな回転を確保することもできます。

エンジニアリング機械、風力発電、医療、航空宇宙などの多くのハイエンド分野では、4点接触のスリーウィングリングが、機器のパフォーマンスと信頼性を向上させるための重要な要素になりました。安定した、正確で、効率的なパフォーマンスにより、機械的な製造業界をより高いレベルに導いています。

将来的には、インテリジェントな製造とグリーン産業の継続的な進歩により、4ポイントの接触滑りリングは引き続き重要な役割を果たし、機械的なスリーニングシステムにより多くの革新とブレークスルーをもたらし、より効率的で正確な機械的モーションコントロールを実現するのに役立ちます。