フォークリフトベアリングの重要な役割を理解する

フォークリフト用ベアリング これらはマテリアルハンドリング作業の縁の下の力持ちであり、摩擦や取り扱いストレスを軽減しながらスムーズな回転または直線運動を促進する精密コンポーネントとして機能します。これらのコンポーネントは、マスト アセンブリや駆動輪からステアリング機構や油圧ポンプに至るまで、フォークリフトのほぼすべての可動部品の性能、安全性、寿命の基礎となります。最も要求の厳しい産業環境で動作するこれらの製品は、極端な負荷、衝撃、継続的な振動、汚染物質への曝露にさらされます。 1 つのベアリングに障害が発生すると、壊滅的なダウンタイムや高額な修理につながる可能性があり、さらにはオペレータや周囲の人員に重大な安全上のリスクをもたらす可能性があります。したがって、さまざまなタイプのベアリング、その特定の用途、および適切なメンテナンス手順を包括的に理解することは、単に技術的に優れているだけではなく、日常の物流や倉庫活動をフォークリフトに依存しているあらゆる企業にとって、運営上および経済的に必要なことです。このガイドではフォークリフト ベアリングの世界を深く掘り下げ、情報に基づいた意思決定、パフォーマンスの最適化、装置の稼働時間を最大限に確保するために必要な重要な知識を提供します。

適切なベアリングの選択が交渉の余地のない理由

フォークリフト内の特定の用途に適したベアリングを選択することは、多くの要因に左右される複雑な決定です。これは単に部品番号を照合するだけではありません。これには、動作条件、負荷特性、およびパフォーマンス要件の慎重な分析が含まれます。

ベアリングの選択に影響を与える重要な要素

適切なベアリングを選択するプロセスには、体系的なアプローチが必要です。次の重要なパラメータを考慮してください。

- 荷重の種類と大きさ: ベアリングは、ラジアル (シャフトに垂直)、アキシャル (シャフトに平行)、またはその両方の組み合わせなど、さまざまな種類の荷重に対処できるように設計されています。一般的な動作重量と潜在的なピーク衝撃荷重の両方を含む荷重の大きさによって、必要なベアリングの耐荷重とサイズが決まります。

- 回転速度: アプリケーションの動作速度は、軸受のタイプ、保持器の設計、および潤滑方法の選択に影響します。高速アプリケーションでは、発熱を管理するために特殊な潤滑剤を使用した精密ベアリングが必要になる場合があります。

- 環境条件: ほこり、湿気、化学薬品、極端な温度、その他の汚染物質にさらされると、密閉型またはシールド型ベアリングの必要性が決まり、材料の選択(たとえば、耐食性のステンレス鋼)に影響を与える可能性があります。

- 精度と公差の要件: ステアリング システムなどのアプリケーションでは、正確な制御のために高精度と最小限の遊びが要求されるため、より厳しい公差クラスに合わせて製造されたベアリングが必要になります。

- インストールとメンテナンスの制約: 周囲のコンポーネントの設計により、取り付けが簡単なピローブロックや交換が簡単なカートリッジユニットなど、特定のベアリングタイプが優先される場合があります。

一般的なベアリングの種類とフォークリフトへの用途

フォークリフトのさまざまな部品には、それぞれ特定の目的に合わせて設計されたさまざまなタイプのベアリングが使用されています。これらのタイプを理解することは、効果的なメンテナンスとトラブルシューティングへの第一歩です。

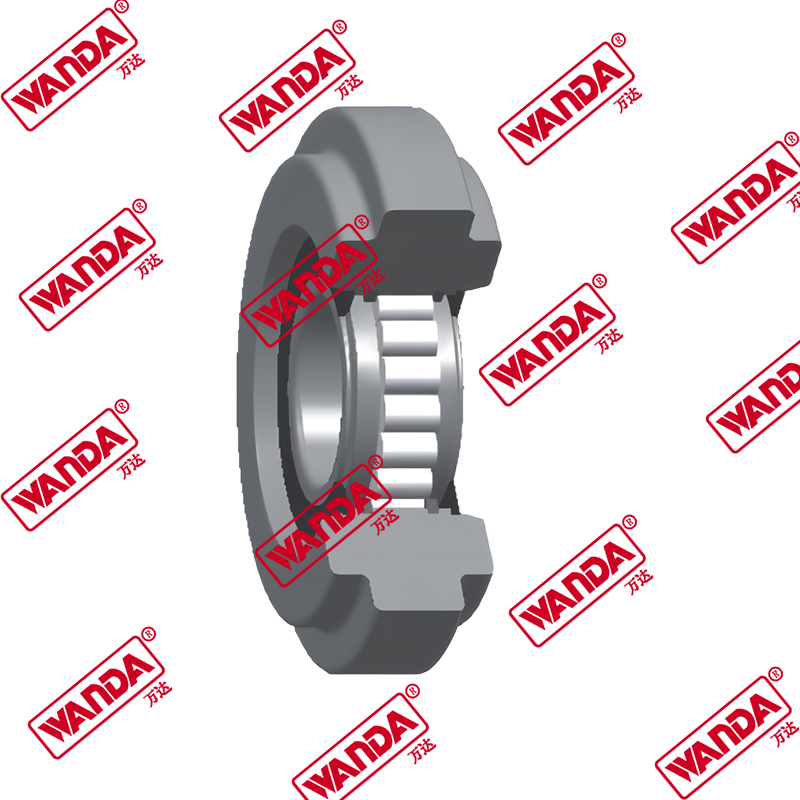

ボールベアリング

ボール ベアリングは最も一般的なタイプの 1 つで、ベアリング レース間の分離を維持するために球面ボールを使用します。これらは主にラジアル荷重に耐えるように設計されていますが、設計(深溝、アンギュラコンタクトなど)に応じて、一方向または両方向の中程度のアキシアル荷重を支えることができます。

- 代表的な用途: 高速かつ比較的軽負荷から中負荷の電動機シャフト、アイドラプーリ、各種補機類。

- 利点: 低摩擦、高速対応、比較的低コストで、さまざまなサイズと構成が利用可能です。

- 制限事項: 衝撃荷重によって破損する可能性があり、他のタイプに比べて非常に大きなラジアル荷重には適していません。

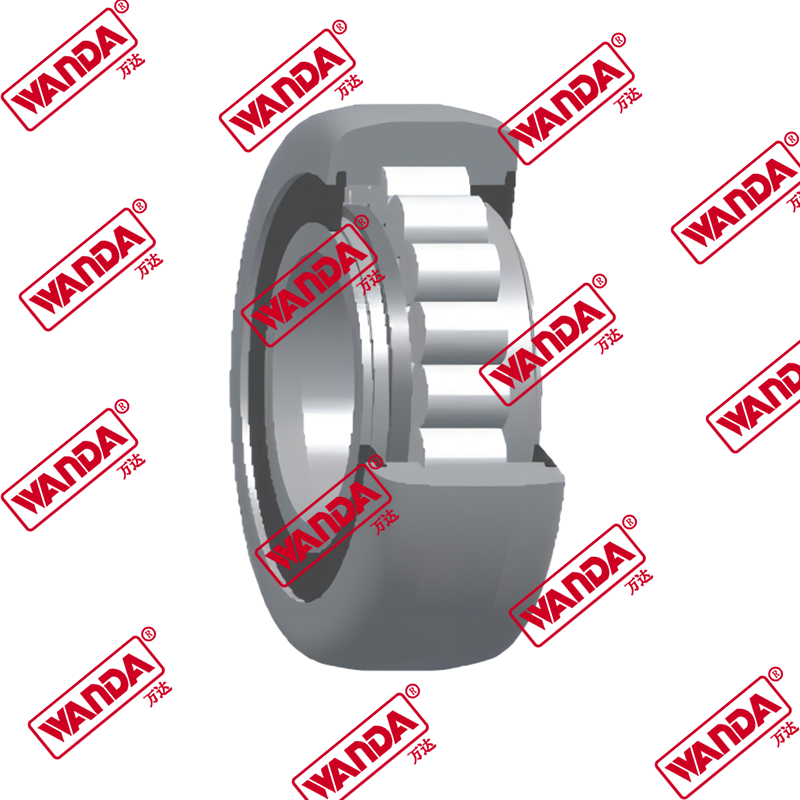

ころ軸受

ころ軸受は、ボールの代わりに円筒ころ、自動調心ころ、または円すいころを使用します。この設計により、レースとの接触面積がはるかに大きくなり、同じサイズのボール ベアリングよりも大幅に重い荷重をサポートできるようになります。

- 代表的な用途: マストローラー、ホイールハブ、および衝撃やラジアル荷重が極度にかかるフォークリフトのその他の高負荷箇所。

- 利点: 高いラジアル荷重容量、堅牢な構造、優れた耐衝撃荷重。

- 制限事項: 一般に、ボールベアリングに比べて摩擦が高く、最大速度能力が制限されます。

次の表は、フォークリフトにおけるこれら 2 つの主要なベアリング タイプの簡潔な比較を示しています。

| パラメータ | ボールベアリング | ころ軸受 |

|---|---|---|

| 一次負荷タイプ | ラジアルおよび中程度のアキシャル | 非常に重いラジアル |

| 接触エリア | 点接触 | ラインコンタクト |

| 耐荷重 (サイズごとの) | 適度 | 高い |

| 速度性能 | 高い | 適度 |

| 耐衝撃荷重 | 低から中程度 | 高い |

| 一般的なコスト | 一般的に低い | 一般的に高い |

フォークリフトのベアリング寿命を最大限に延ばすための必須メンテナンス

予防的かつ予防的なメンテナンスは、フォークリフト ベアリングの耐用年数を最大化し、予期せぬ故障を回避するための最も効果的な戦略です。包括的なメンテナンス計画は、適切な潤滑、効果的な汚染管理、一貫したモニタリングという 3 つの基本原則を中心に展開されます。

生命線: 適切な潤滑技術

潤滑は、転動体とレースの間の摩擦を軽減し、熱を放散し、腐食を防ぎ、汚染物質を遮断するなど、複数の重要な機能を果たします。間違った潤滑剤または不適切な量を使用すると、ベアリングの早期故障の主な原因となります。

適切な潤滑剤の選択

潤滑剤 (グリースまたはオイル) の選択は、ベアリングの動作速度、温度、負荷によって異なります。グリースは、その保持の容易さと固有のシール特性により、フォークリフト用途で最も一般的に選択されます。

- グリースの粘稠度 (NLGI グレード): 硬すぎるグレードはベアリングを保護するために流れず、柔らかすぎるグレードは漏れる可能性があります。ほとんどの工業用ベアリングには NLGI グレード 2 グリースが使用されています。

- 基油粘度: 保護膜を維持するには、グリース内のオイルの粘度が動作温度と速度に適している必要があります。

- 添加物: フォークリフトの操作の厳しい条件に対応するには、耐摩耗 (AW)、極圧 (EP)、防錆添加剤を含むグリースを探してください。

潤滑スケジュールの確立

メーカーが推奨する潤滑スケジュールに従うことが最も重要です。過剰な潤滑は、高速用途での撹拌による過剰な熱の蓄積を引き起こす可能性があるため、潤滑不足と同様に有害となる可能性があります。スケジュールはサービスの厳しさに基づいて調整する必要があります。高温、粉塵の多い環境、または複数シフトの環境で動作するフォークリフトでは、より頻繁な注油が必要になります。

一般的なベアリングの故障の特定と対処

ベアリングの摩耗や故障の初期の兆候を認識することで、軽微な問題が大きな故障に発展する前に計画的な介入が可能になります。一般的な故障モードには、疲労剥離、摩耗摩耗、凝着摩耗 (スミアリング)、腐食、壊滅的破壊などがあります。

症状と根本原因

オペレーターと保守担当者は、次の警告サインを識別できるように訓練を受けている必要があります。

- 異常なノイズ: ゴリゴリ、ゴロゴロ、きしむような音は、多くの場合、潤滑不足、汚れ、または磨耗が進んでいることを示します。

- 過度の振動: 振動が増加すると、ブリネリング (衝撃荷重による圧痕)、位置ずれ、または不均一な摩耗が発生する可能性があります。

- 動作温度の上昇: 触れると熱いベアリングは、過剰潤滑、潤滑不足、または過剰な負荷がかかっている可能性があります。

- 不定期運行: マストやステアリングの乱暴な動き、固着、遊びの増加は、ベアリングの問題を直接示している可能性があります。

症状と根本原因の違いを理解することが不可欠です。たとえば、砂利の侵入を可能にしたシールの欠陥に対処せずに異音の発生するベアリングを交換すると、故障が繰り返されるだけです。ここで徹底的に理解するのが、 フォークリフトのマストベアリング交換 単に部品を交換するだけでなく、アセンブリ全体がきれいで位置合わせされ、適切に密閉されていることを確認する必要があるため、この手順は非常に重要になります。

の世界をナビゲートする フォークリフトベアリング 仕様

交換用ベアリングを選択するには、仕様、規格、番号付けシステムの複雑な状況を考慮する必要があります。不適切なベアリングまたは標準以下のベアリングを使用すると、性能と安全性が損なわれる可能性があります。

ベアリングのコードとサイズの解釈

ベアリングは、タイプ、寸法、場合によっては公差クラスをエンコードする標準化された番号付けシステムによって識別されます。最も一般的なシステムは ABEC スケールですが、これは主に公差を定義するものであり、高負荷の産業環境における品質や耐久性を必ずしも定義するわけではないことを理解することが重要です。

部品番号を超えて: 重要な寸法

ベアリングにとって最も重要な 3 つの寸法は、ボア径 (内径)、外径 (OD)、および幅です。正しくフィットするように、これらを正確に測定する必要があります。さらに、ラジアル内部すきま (熱膨張に対応するため、産業用途では C3 が一般的) や動的/静定格荷重などの仕様を確認して、ベアリングが用途の要求に適合していることを確認する必要があります。

材料科学: ベアリングは何でできていますか?

ベアリングの大部分は高炭素クロム鋼 (SAE 52100 など) で作られており、硬度、靱性、耐疲労性の優れたバランスを実現しています。ただし、特殊な用途の場合は、他の材料も利用できます。

- ステンレス鋼 (例: 440C): 食品加工、化学、海洋環境など、耐食性が主な関心事となる用途で使用されます。注意することが重要です 耐食性フォークリフトベアリング クロム鋼製の同等品よりも定格荷重がわずかに低い場合があります。

- プラスチックまたはポリマーベアリング: PEEK やナイロンなどの材料で作られており、潤滑が不可能な用途や極度の耐薬品性が必要な用途に使用されます。

- セラミックベアリング: 窒化ケイ素ボールを利用したこれらのハイブリッドベアリングは、優れた速度能力、軽量化、電気絶縁性を提供しますが、コストは大幅に高くなります。

を検討するとき、 大容量フォークリフトベアリング 、材料とその熱処理が最も重要です。これらのベアリングは、多くの場合、ケース浸炭などのプロセスを通じて製造されます。これにより、衝撃荷重に耐えるために、より強靱で延性の高いコアを維持しながら、硬くて耐摩耗性の外面が作成されます。

フォークリフトのベアリング交換の実践ガイド

フォークリフトのベアリングの交換は、適切な工具、技術、安全上の注意が必要な精密な作業です。作業を急いだり、不適切な方法を使用したりすると、新しいベアリングやそれが組み込まれているコンポーネントが損傷する可能性があります。

段階的な取り外しと取り付け

体系的なアプローチにより、修理が確実に成功し、長期にわたって持続します。

摩耗したベアリングの安全な取り外し

目標は、シャフトやハウジングを損傷することなく古いベアリングを取り外すことです。

- 文書化と清潔さ: 分解する前に、部品の向きと配置を写真とメモに撮ってください。汚れがシステムに侵入しないように、外部領域を徹底的に清掃してください。

- 適切なツールを使用してください。 シャフトに損傷を与え、安全上の問題を引き起こす可能性があるハンマーやノミではなく、必ず専用のベアリングプーラー (機械式、油圧式、油圧式) を使用してください。 IHヒーターで内輪を加熱することで金属を膨張させ、取り外しを大幅に容易にする重要な技術です。 フォークリフトベアリング取り付けのヒント .

新しいベアリングの正確な取り付け

インストールは削除よりもさらに重要です。取り付け時の力は均等かつ正確に加える必要があります。

- 新しいベアリングの準備: 特に指定がない限り、ベアリングは清潔で乾燥した状態で取り付ける必要があります。通常、メーカーが付属する潤滑剤は、初期操作には十分です。

- 力を正しく加える: 取付力はしまりばめのレースにかかる必要があります。軸にベアリングを圧入する場合、内輪に力がかかります。ハウジングにベアリングを圧入する場合、外輪に力がかかります。間違ったレースを使用すると、ベアリングの内面が損傷します。

- ドライバーとアーバーの使用: プレスするレースの径に合わせたソケットまたはチューブラードライバーを使用してください。ベアリングを直接叩かないでください。大型ベアリングの場合は、アーバープレスを使用することをお勧めします。

これらを遵守すること フォークリフトベアリング取り付けのヒント 信頼できる修理のためには交渉の余地はありません。さらに、ドライブユニットなどの重要なコンポーネントについては、特定の手順を理解する必要があります。 フォークリフトの駆動輪ベアリングの交換 ホイールの適切なアライメントと寿命を確保するために、テーパーローラーベアリングに正確な予圧を設定することがよくあるため、これは不可欠です。

設置後のチェックと慣らし運転

ベアリングを取り付けたら作業は完了ではありません。一連のチェックを実行する必要があります。

- 目視検査: ベアリングが肩部に対して完全かつ直角に取り付けられていることを確認します。

- 回転チェック: ベアリングまたはアセンブリを手動で回転させます。締め付けやぎざぎざの感覚がなく、スムーズかつ自由に回転する必要があります。

- 動作テスト: 装置を負荷をかけずに低速で運転し、異常な音がないか聞いてください。動作の最初の 1 時間は温度を監視し、温度が通常のレベルで安定していることを確認します。

高度なベアリング ソリューションによるパフォーマンスの向上

ベアリング業界は継続的に革新を続けており、性能、効率、耐久性の限界を押し上げる新しいソリューションを開発しています。フリートの最適化を目指す運用では、これらの高度なオプションを検討することで大きなメリットが得られる可能性があります。

密閉および潤滑された永久寿命ユニット

これらのベアリングには高品質のグリースがあらかじめ封入されており、高効率のシールまたはシールドが取り付けられています。これらは再潤滑を必要とせずに耐用年数全体にわたって動作するように設計されているため、メンテナンス作業が不要になり、グリース注入時の汚染のリスクが軽減されます。再潤滑が困難または不可能な用途に最適です。

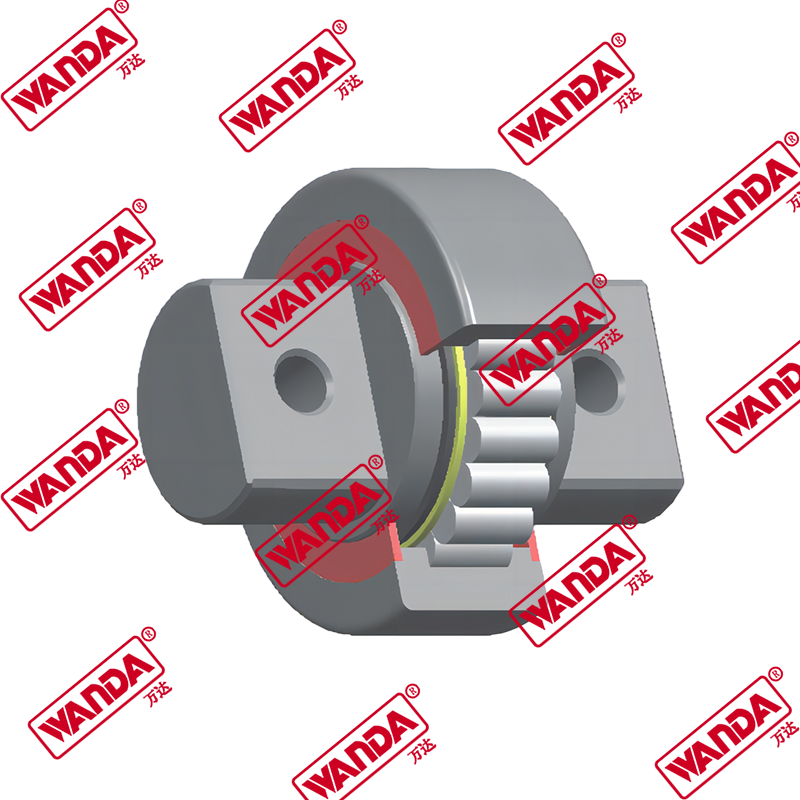

一体型ベアリングユニット

これらは、精密に機械加工された鋳物または鍛造品内に収容されたベアリングで構成され、多くの場合シールと事前潤滑が施された、すぐに取り付けられる完全なアセンブリです。一般的なタイプには、ピローブロック、フランジブロック、テークアップユニットなどがあります。これらは設置を簡素化し、完璧な位置合わせを保証し、環境危険からベアリングを保護するため、多くのフォークリフト用途にとって堅牢なソリューションとなります。

未来: スマートベアリングと状態監視

ベアリング技術の次のフロンティアには、センサーをベアリング ユニットに直接組み込むことが含まれます。これらの「スマート ベアリング」は、温度、振動、負荷などの自身の動作条件を継続的に監視し、このデータを中央メンテナンス システムに送信できます。これにより、予防保守から予知保守への移行が可能になり、必要なときに修理が正確にスケジュールされ、稼働時間とリソース割り当てが最大化されます。

結論として、見落とされがちですが、 フォークリフトベアリング は安全かつ効率的な運用の基本です。機能と要件を深く理解した上で、その選択、メンテナンス、交換に対する戦略的なアプローチは、コストを最小限に抑えて生産性を最大化しようとするあらゆる運用にとって強力なツールとなります。