不可欠 フォークリフトスペアパーツ 最適なパフォーマンスと長寿のため

フォークリフト艦隊を維持するには、スムーズな動作を確保する重要なコンポーネントに関する詳細な知識が必要です。 フォークリフトスペアパーツ それぞれが独自のメンテナンス要件と交換サイクルを備えたいくつかのシステムに分類できます。これらのコンポーネントを理解することは、ダウンタイムを最小限に抑え、機器の寿命を最大化するために重要です。

重要なフォークリフトコンポーネントの完全な内訳

現代のフォークリフトは、多数の相互接続されたシステムで構成されており、それぞれが特定の注意を必要とします。

- 油圧システムコンポーネント :

- メインリフトシリンダー(単一ステージ、2段階、または3段階のデザイン)

- チルトシリンダー(前方と後方の両方の動き)

- 油圧制御バルブ(スプールバルブ、方向制御バルブ)

- ポンプ(モデルに応じてギアポンプ、ベーンポンプ、またはピストンポンプ)

- ホースとフィッティング(適切なPSI評価を備えた高圧油圧ホース)

- 電気システム部品 :

- スターターモーターとオルタネーター(ICモデル用)

- ワイヤーハーネスとコネクタ(耐候性のある品種)

- コントロールモジュール(最新のフォークリフトのECU)

- センサー(圧力、温度、位置センサー)

- スイッチとリレー(イグニッション、安全インターロックスイッチ)

- マストおよびキャリッジコンポーネント :

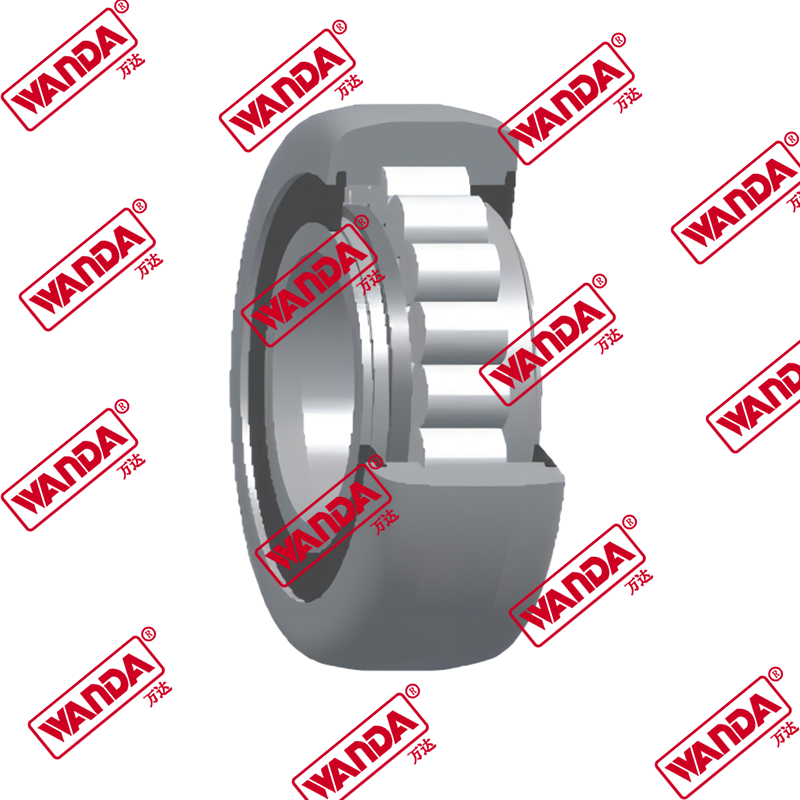

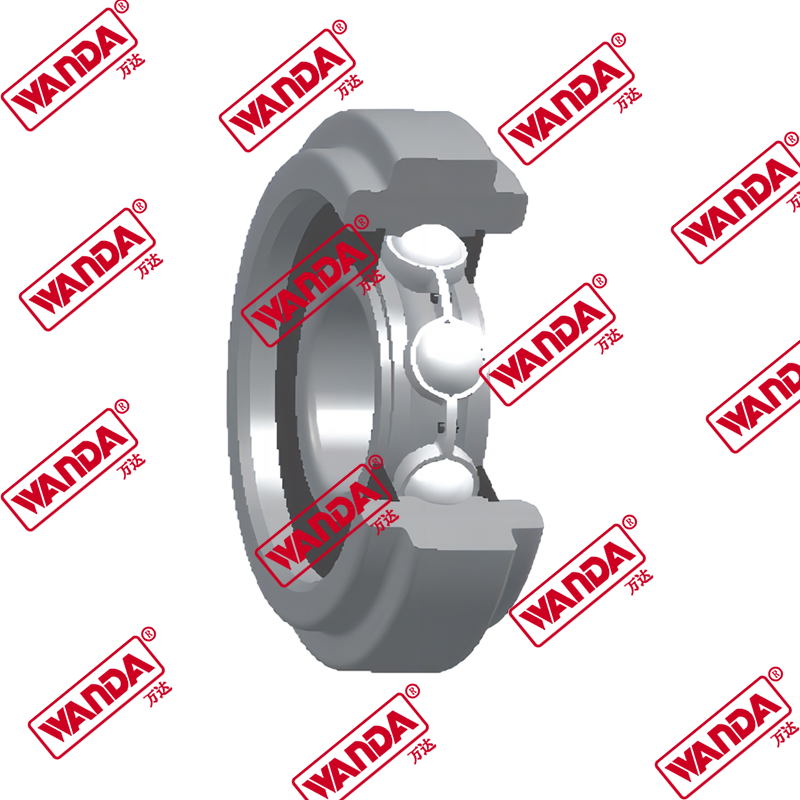

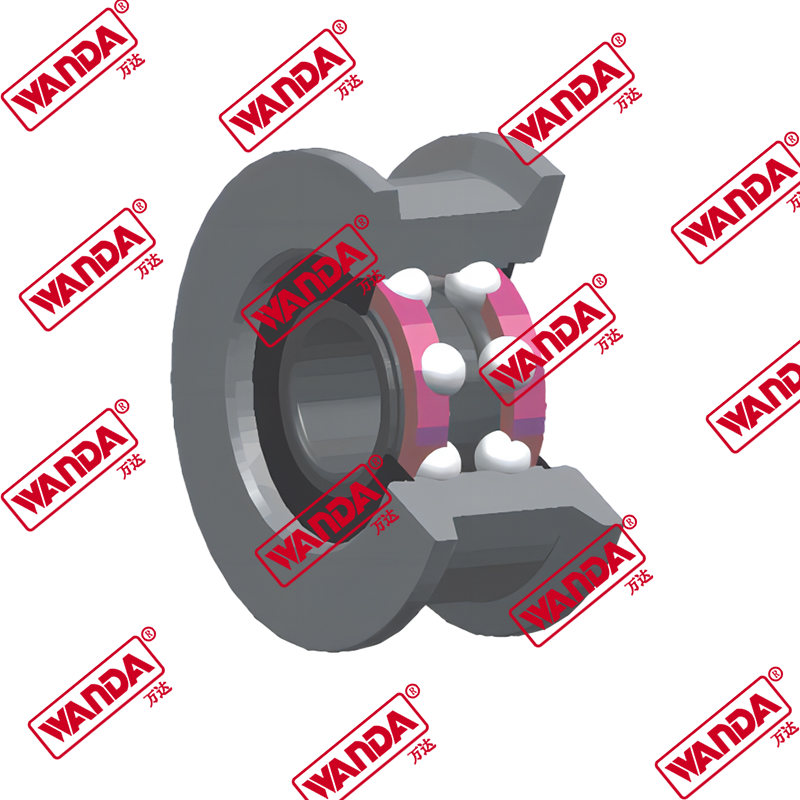

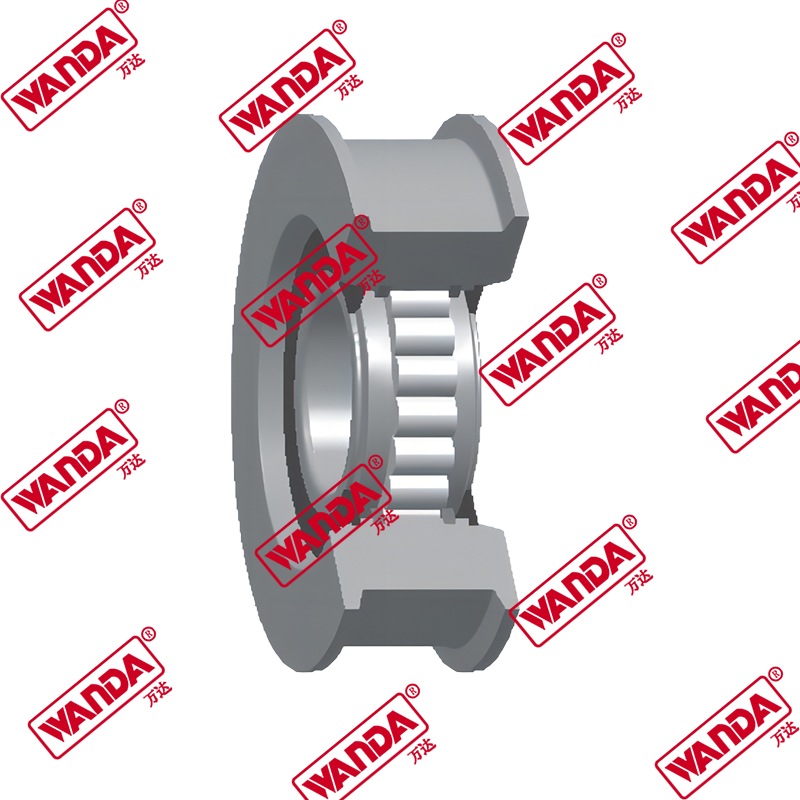

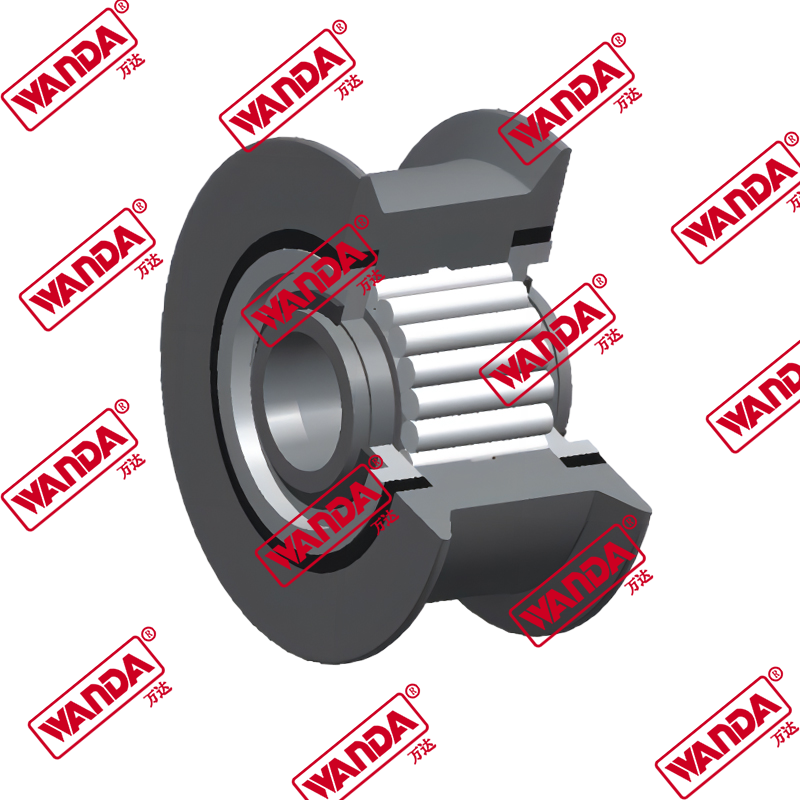

- マストローラーとベアリング(さまざまなマストタイプのさまざまなサイズ)

- サイドシフトシリンダーとメカニズム

- キャリッジプレートと取り付けブラケット

- チェーンアンカーとリフトチェーン

重要な部品の詳細なメンテナンススケジュール

| 成分 | 検査頻度 | 交換指標 | 平均寿命 |

|---|---|---|---|

| 油圧シール | 毎月 | 可視漏れ、パフォーマンスの低下 | 1〜2年 |

| マストローラー | 四半期 | 目に見える摩耗、珍しいノイズ | 3〜5年 |

| ブレーキパッド | 毎月 | 1/4 "未満の厚さ、鳴き声 | 6〜12ヶ月 |

| 電気コネクタ | 年ごとに | 腐食、断続的な操作 | 2〜3年 |

| エンジンフィルター | メーカーの仕様ごと | 詰まり、気流の減少 | 250〜500時間 |

識別するための包括的なガイド 本物のフォークリフト部品

間の違い 本物のフォークリフト部品 また、偽造コンポーネントは、操作の安全性と効率に大きな影響を与える可能性があります。このセクションでは、認証方法の徹底的な調査を提供します。

多層認証プロセス

部分的な信頼性を確認するには、体系的なアプローチが必要です。

- 身体検査 :

- 表面仕上げ品質(本物の部品には一貫した機械加工マークがあります)

- 重量比較(偽造品はしばしば軽い素材を使用します)

- 彫刻品質(レーザーエッチングとスタンプマーク)

- 包装分析 :

- ホログラフィックセキュリティラベル

- QRコード検証システム

- 一貫したブランディング要素

- 適切な多言語ドキュメント

- パフォーマンス検証 :

- 修正は必要ありませんが精密に適合します

- 異常なノイズのない一貫した操作

- 予想される寿命マッチングメーカーの主張

費用便益分析:本物とアフターマーケット

| 要素 | 本物の部分 | アフターマーケット部品 | 偽造部品 |

|---|---|---|---|

| 初期コスト | 最高 | 20-40%低い | 50-70%低い |

| 保証補償 | 満杯 | 限定 | なし |

| 故障率 | 0.5-2% | 3-8% | 15-30% |

| ダウンタイムインパクト | 最低 | 適度 | 最高 |

| 総所有コスト | 最低 | 適度 | 最高 |

位置を特定するための高度な戦略 私の近くのフォークリフト部品サプライヤー

信頼できるものを見つける 私の近くのフォークリフト部品サプライヤー 最適な部品調達の複数の要因をバランスさせる戦略的アプローチが必要です。

サプライヤー評価マトリックス

潜在的なサプライヤーを評価するための加重スコアリングシステムを作成します。

- 在庫係数(30%の重量) :

- 部品のカバレッジの幅

- 共通部品の在庫の深さ

- 時代遅れの部品の可用性

- 物流要因(25%の重量) :

- 地元の倉庫の場所

- 緊急配達オプション

- 追跡機能を注文します

- 技術的要因(25%の重量) :

- スタッフ上の技術者

- 相互参照データベース

- トラブルシューティングサポート

- ビジネス要因(20%の重量) :

- 支払い条件

- 返品ポリシー

- 契約の柔軟性

地域のサプライヤーネットワーク開発

堅牢なローカルサプライヤーネットワークを構築するには、次のことが含まれます。

- 段階的なステータスで優先サプライヤーリストを作成します

- 一般的な部品のブランケット購入契約の確立

- 委託在庫プログラムの開発

- ベンダー管理在庫システムの実装

- サプライヤーの技術スタッフとのクロストレーニングを設定します

の詳細な分析 フォークリフト油圧部品 メンテナンス

フォークリフト油圧部品 運用を持ち上げる上での重要な役割と複雑さのために、専門的な知識が必要です。

油圧システム障害分析

一般的な障害モードとその根本原因:

| 症状 | 考えられる原因 | 診断テスト | 是正措置 |

|---|---|---|---|

| ゆっくりと持ち上げます | ポンプの摩耗、バルブの問題、液体粘度 | 流量テスト、圧力テスト | ポンプの再構築、流体の変化 |

| ドリフト負荷 | シリンダーシール、制御バルブリーク | ドリフトテスト、目視検査 | シールの交換、バルブの修理 |

| 騒々しい操作 | キャビテーション、通気、コンポーネント摩耗 | 健全な分析、流体分析 | 貯水池チェック、ホース検査 |

| 過熱 | 制限された流れ、過度の圧力 | 温度マッピング | クーラークリーニング、リリーフ調整 |

予防保守プログラム

包括的な油圧PMプログラムには、以下を含める必要があります。

- 毎日のチェック :

- 流体レベルの検査

- 視覚的なリーク検出

- 異常なノイズモニタリング

- 毎週のタスク :

- フィルター条件チェック

- ホースとフィッティング検査

- 貯水池ブリーザー試験

- 毎月の手順 :

- 液体汚染試験

- シリンダーロッドの状態チェック

- ポンプ性能テスト

- 年次メンテナンス :

- 完全な液体置換

- システムフラッシュ

- 包括的な圧力テスト

専門家ガイド フォークリフトバッテリー交換部品 およびメンテナンス

適切な管理 フォークリフトバッテリー交換部品 バッテリー寿命を30〜40%延長し、運用コストを大幅に削減できます。

バッテリーコンポーネントの故障分析

| 成分 | 故障症状 | テスト方法 | 交換ガイドライン |

|---|---|---|---|

| セル | 容量の低下、電圧降下 | 特定の重力検査、負荷テスト | 20%> 20%の容量損失を交換します |

| コネクタ | ヒートマーク、腐食 | 抵抗測定 | ピッティングが30%を超えるときに交換してください |

| ケーブル | 断熱性の損傷、柔軟性の損失 | 目視検査、連続性テスト | 3〜5年ごとに交換してください |

| 散水システム | オーバーフロー、不十分な散水 | フローテスト、目視検査 | 誤動作コンポーネントを交換します |

高度なバッテリーメンテナンス技術

バッテリーの寿命を延ばすには、基本的な散水を超える必要があります。

- イコライゼーション充電 :

- 使用法に基づく手順頻度

- バッテリータイプの適切な電圧設定

- 温度補正要件

- ロードテストプロトコル :

- 標準化されたテスト手順

- 許容可能な電圧ドロップパラメーター

- バッテリー年齢に基づく頻度

- クリーニングと中和 :

- 適切なクリーニングソリューション

- 酸流出の中和

- 端子保護方法

- ストレージ手順 :

- ストレージの適切な充電レベル

- 温度制御環境

- メンテナンス充電スケジュール

艦隊の最適化のための戦略的部品管理

高度な部品管理戦略を実装すると、総メンテナンスコストを15〜25%削減しながら、可用性が向上します。

データ駆動型部品予測

以下を使用して予測モデルを開発する

- 過去の故障率データ

- 機器タイプによる使用パターン

- 季節的な需要の変動

- 重要な部品のリード時間分析

- コンポーネントの相互依存マッピング

在庫最適化モデル

| モデルタイプ | 最高のアプリケーション | データ要件 | 実装の複雑さ |

|---|---|---|---|

| ABC分析 | 一般的な在庫分類 | 使用頻度、コストデータ | 低い |

| VED分析 | クリティカル評価 | ダウンタイムインパクトデータ | 中くらい |

| FSN分析 | 運動パターン | 歴史的な発行率 | 中くらい |

| シミュレーションモデル | 複雑な艦隊 | 包括的なメンテナンス記録 | 高い |