フォークリフトの複合ころ軸受の基礎を理解する

フォークリフトの性能と耐久性を最大限に高めるには、フォークリフトの役割を理解する必要があります。 フォークリフト用複合ころ軸受 が不可欠になります。多くのフォークリフトでは、車輪と車軸のアセンブリは、重い荷重、頻繁な始動と停止、横方向の力、および場合によっては過酷な環境に耐える必要があります。複合ローラーベアリングは、堅牢な耐荷重能力を提供し、ラジアル荷重とアキシアル荷重の両方に対処し、よりスムーズな動作を提供するように設計されています。正しいタイプのベアリングを使用すると、フォークリフトが応力下でも確実に動作し、コンポーネントの摩耗が軽減され、全体的な安全性が向上します。このセクションでは、複合ローラーベアリングとは正確には何なのか、そしてなぜそれが産業用フォークリフト用途においてより単純なベアリングタイプよりも優れた性能を発揮することが多いのかを探ります。

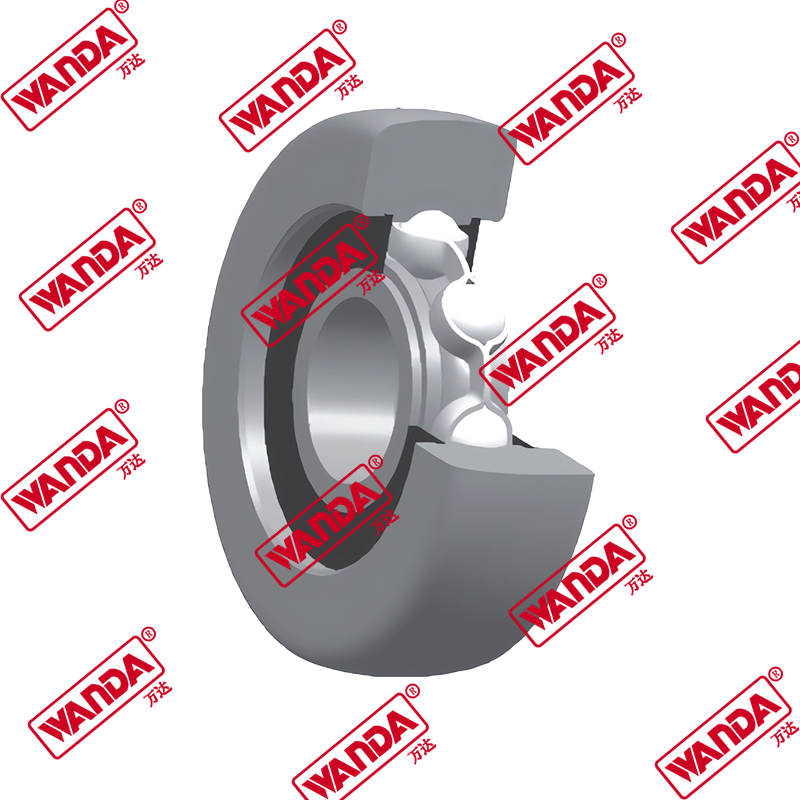

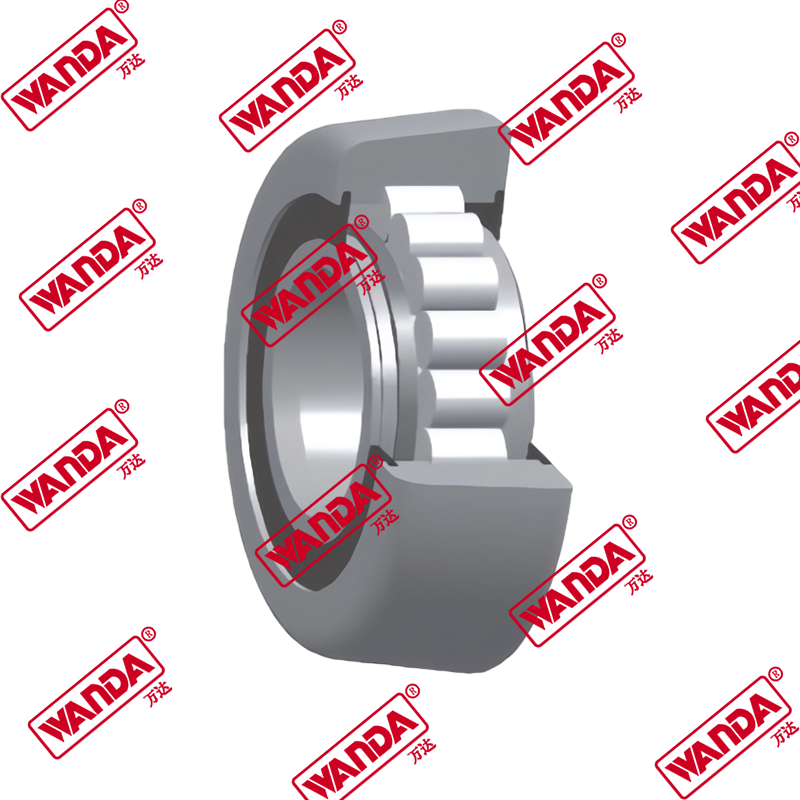

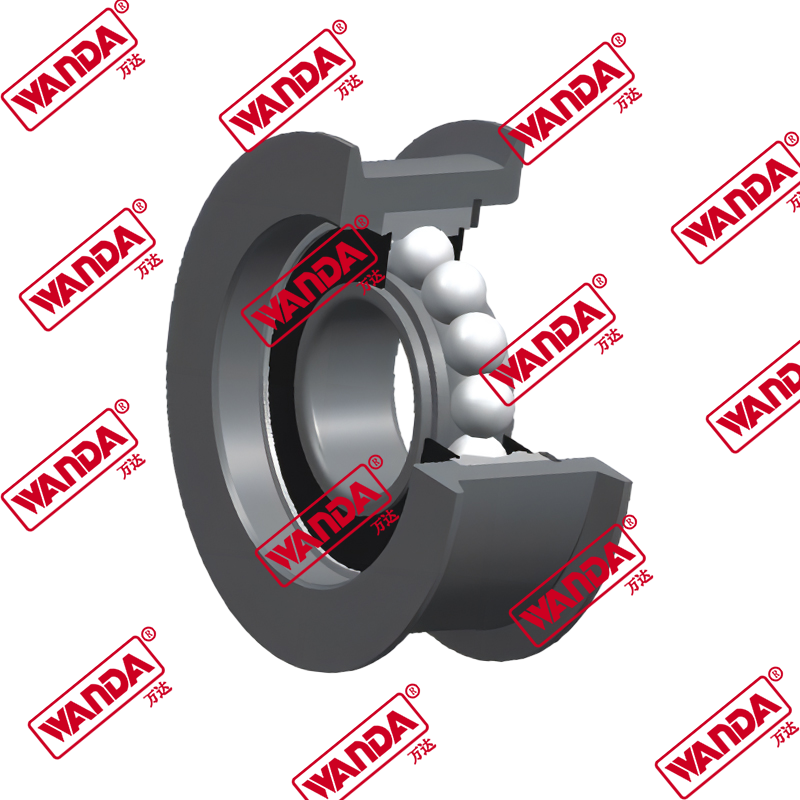

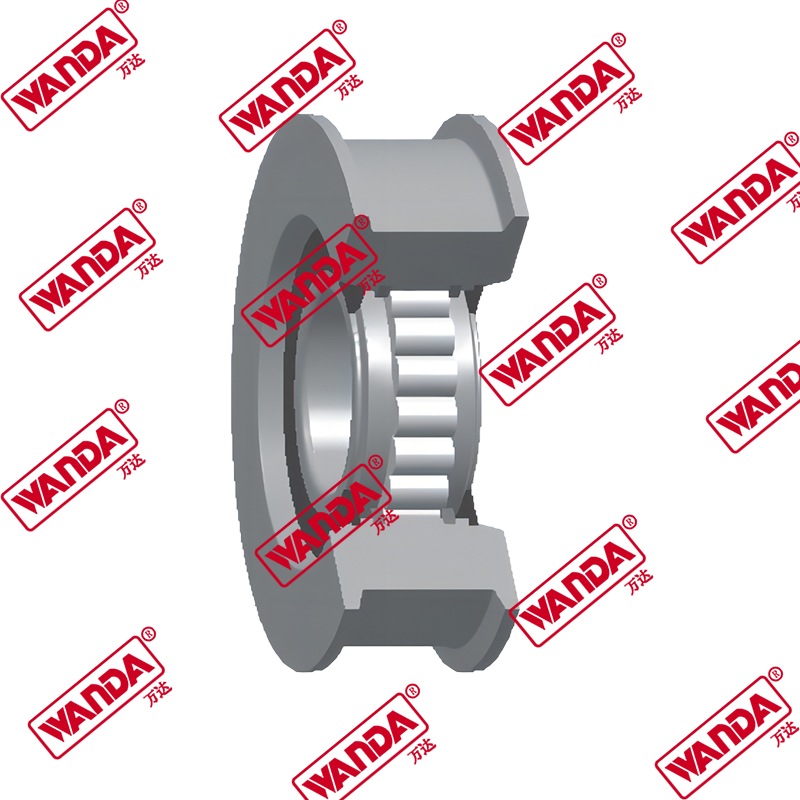

- 「フォークリフト用複合ころ軸受」とは何ですか? — このタイプのベアリングは、複数の回転要素 (円筒ころなど) とラジアル荷重とスラスト荷重の両方を同時に処理するように構成されたベアリングレースを統合しています。フォークリフトでは、これはベアリングが荷物の重量を支え、旋回時や不均一な荷重時に発生する横方向または軸方向の応力に抵抗することを意味します。

- 他のタイプのベアリングと比較した主な利点 — 単純なボールベアリングやプレーンベアリングと比較して、複合ローラーベアリングには次のような利点があります。

- より高い負荷容量(ラジアル方向とアキシャル方向の両方)。

- 重荷重や繰り返し荷重に対する耐久性が向上します。

- より優れたアライメント機能と負荷時のスムーズな回転。

- 適切に設置およびメンテナンスすると、メンテナンスの頻度が減り、サービス間隔が長くなります。

適切なベアリングの選択方法: 荷重、寸法、仕様

「フォークリフト複合ころ軸受の耐荷重仕様」の解釈

フォークリフトに適切なベアリングを選択するには、単に部品番号を一致させるだけではなく、耐荷重仕様を正しく解釈する必要があります。用語 フォークリフト複合ころ軸受の耐荷重仕様 特定の動作条件下で文書化された最大ラジアル荷重、アキシアル荷重、および複合定格荷重を指します。フォークリフトのオペレーターやメンテナンス プランナーにとって、過負荷、早期故障、安全上の問題を回避するには、これらの仕様を理解することが重要です。これらの値を適切に解釈すると、ベアリングは荷重の静的重量と、移動、回転、不均一な地形による動的応力の両方を確実にサポートできます。

- 製造元が指定した最大ラジアル荷重(静的または移動状態で支持される垂直荷重)を確認してください。

- 軸方向(スラスト)耐荷重を確認します。フォークリフトが不均一に回転、シフト、または持ち上げられる場合に重要です。

- 動的な定格荷重を考慮してください。実際の動作が静的なままであることはほとんどありません。衝撃、振動、荷重の変動には安全マージンが必要です。

- 使用法に基づいて安全率を適用します。頻繁に使用するフォークリフトの場合は、予想される最大荷重より 20 ~ 30% 高い耐荷重を持つベアリングを選択してください。

ベアリングの寸法とフォークリフトの要件の一致

定格荷重を超えて、ベアリングの物理的寸法と形状は、フォークリフトの車軸、ホイールハブ、サスペンションのセットアップと一致している必要があります。を使用するときは、 フォークリフト用複合ころ軸受 、正確な寸法一致により、正しい荷重分散、適切な位置合わせ、安全な操作が保証されます。直径、幅、またはベアリングレースの形状が一致しないと、不均一な荷重、過剰な摩擦、位置ずれ、早期摩耗が発生する可能性があり、複合ローラーベアリング設計の利点が損なわれます。したがって、交換またはアップグレードの前に、ベアリングの寸法表とフォークリフトの車軸の仕様を相互参照することが重要です。

- アクスルシャフトの直径、ハブボアの直径、ベアリングシートの幅を測定します。

- 内径および外径 (ID/OD) の公差がフォークリフトの設計仕様と一致していることを確認します。

- ベアリングの幅とクリアランスを確認します。幅が不十分だと過負荷が発生する可能性があります。幅を超えると位置ずれの原因となる場合があります。

- ラジアル荷重とアキシアル荷重の両方を適切に処理するには、ベアリングの向きとレースのアライメントが正しいことを確認してください。

インストールとメンテナンスのベストプラクティス

「フォークリフト複合ころ軸受の取り付け手順」

複合ころがり軸受を適切に取り付けることは、正しいものを選択することと同じくらい重要です。適切に設置すると、ベアリング故障のリスクが軽減され、最適なパフォーマンスが保証され、耐用年数が延長されます。用語 フォークリフト複合ころ軸受の取り付け手順 ベアリングをフォークリフトのホイールハブまたはアクスルアセンブリに正しく取り付けるために推奨される段階的なプロセスを指します。手順を省略したり、過剰な力を使用したり、コンポーネントの位置をずらしたり、潤滑を無視したりするなどの不適切な取り扱いは、不均一な荷重分散、摩耗の増加、過熱、さらには致命的なベアリングの故障につながる可能性があります。以下は、フォークリフト複合ローラーベアリングの一般的な専門的な取り付けガイドラインです。

- 取り付ける前に、すべてのコンポーネント (アクスル シャフト、ハブ、ベアリング シート) に摩耗、腐食、損傷がないか検査してください。

- シャフトとハブの穴をきれいにしてバリ取りし、滑らかにフィットするようにします。

- ベアリングの内輪と外輪の位置を正しく調整し、ラジアル荷重とアキシアル荷重の両方に対応できる正しい向きを確保します。

- 重荷重フォークリフトのベアリングに適した適切な工業用グレードのグリースまたは潤滑剤を塗布してください。

- 適切な油圧プレスまたは機械プレスを使用して、ベアリングを押すか固定します。ベアリング レースやローラーを直接ハンマーで叩くのは避けてください。

- 取り付け後、ホイール/ハブアセンブリを手で回転させて、スムーズな動作と、固着や粗さがないことを確認します。

- 関連するすべての締結具 (ハブ、アクスル ナット) のトルクをメーカー推奨仕様に合わせて再確認します。

推奨「フォークリフトコンバインドローラーベアリングメンテナンススケジュール」

設置後は、長期間のパフォーマンスと安全性を確保するために定期的なメンテナンスが不可欠です。 フォークリフト用複合ころ軸受 。構造化された フォークリフトコンバインドローラーベアリングのメンテナンススケジュール 摩耗の兆候を早期に検出し、予期せぬダウンタイムを防ぎ、ベアリングの寿命を延ばすのに役立ちます。メンテナンスの頻度は、使用強度、積載重量、使用環境(塵埃、湿気、温度など)によって異なります。産業環境の大型フォークリフトの場合、潤滑、洗浄、荷重チェックとともに、数週間または数か月ごとの定期検査を導入することで、ベアリングの寿命を大幅に延ばし、コストのかかる故障を減らすことができます。

- ベアリングを毎月 1 回目視検査します。ハウジングやシールに変色、腐食、または目に見える磨耗がないか確認してください。

- 潤滑レベルを定期的に確認してください。グリースが汚染または劣化している場合は、グリースを補充するか交換してください。

- 動作中のベアリング温度を監視します。過剰な熱は、過負荷、位置ずれ、または潤滑不良を示している可能性があります。

- 振動または騒音レベルを記録します。異常な振動または研削音は、ベアリングの初期故障を示している可能性があります。

- 使用状況に応じて、6 ~ 12 か月ごとにベアリングの完全な検査 (ベアリングの取り外しと内部のローラー/レースの検査を含む) を実行します。

一般的なベアリングの故障の特定と防止

「フォークリフトコンバインドローラーベアリングのよくある故障原因」 気をつけるべきこと

最高品質のベアリングであっても、条件が悪ければ早期に故障する可能性があります。理解する フォークリフト複合ころ軸受の一般的な故障原因 メンテナンス チームやフォークリフト オペレーターが損傷やダウンタイムを予防的に防ぐための鍵となります。原因としてよくあるのは、過負荷、不適切な取り付け、不適切な潤滑、汚染、位置ずれなどで、ベアリングに意図した容量を超えてストレスがかかったり、構造的完全性が損なわれる状況です。これらの原因を認識することで、メンテナンス担当者は予防措置を講じ、故障が高額な修理や安全上の問題に発展する前に早期の警告兆候を検出できます。

- 過負荷 — ベアリングの負荷容量を超えて定期的に使用すると、ローラーやレースに過度のストレスがかかり、変形や亀裂が発生します。

- 潤滑不良または潤滑剤の汚染 — 不十分なグリースまたは間違った潤滑剤の使用は、潤滑膜を減少させ、摩耗を加速し、摩擦と熱を増加させます。

- アライメントのずれや不適切な着座 — ベアリングの内輪または外輪が完全に装着されていない場合、荷重の分布が不均一になり、エッジ応力が発生します。

- 環境汚染 — ほこり、水、化学物質への曝露、またはベアリングへの破片の侵入により、ローラーやレースが損傷し、孔食や腐食が発生する可能性があります。

- 衝撃荷重または急激な衝撃 — 突然の衝撃、頻繁な始動/停止、または起伏の多い地形は、ベアリング表面に疲労や剥離を引き起こす可能性があります。

ベアリングの寿命を延ばし、ダウンタイムを防ぐ方法

予防策と適切な使用法により、製品の寿命を大幅に延ばすことができます。 フォークリフト用複合ころ軸受 。正しい設置、定期的なメンテナンス、負荷監視、環境保護を組み合わせることで、オペレータは早期故障につながる多くのリスク要因を軽減できます。予防保守を重視することにより、長期的な運用コストが削減され、フォークリフトの信頼性が向上します。これは、あらゆる倉庫や産業運用にとって重要な目標です。以下は、ベアリングの寿命を延ばし、計画外のダウンタイムを最小限に抑えるための実践的な戦略です。

- 各ベアリングが正しい耐荷重とフォークリフトの仕様に従って選択されていることを確認してください。

- 取り付け手順に厳密に従い、正しい工具、位置合わせ、潤滑、トルク設定を使用してください。

- 点検、潤滑チェック、清掃を欠かさずにメンテナンススケジュールを実行してください。

- ベアリングを汚染から保護: 適切なシール、シールドを使用し、動作環境を清潔に保ちます。

- 動作状況を監視します。突然の過負荷や大きな衝撃荷重を避け、フォークリフトをスムーズに操作します。

- オペレータとメンテナンススタッフに警告サイン(騒音、熱、振動)について教育し、発見した場合は直ちに点検するよう奨励します。

費用対効果の分析: パフォーマンス、耐久性、寿命

を使用するかどうかを評価する場合、 フォークリフト用複合ころ軸受 、多くのメンテナンス管理者は、初期コスト、設置の複雑さ、メンテナンス要件、寿命、および全体的なパフォーマンス上の利点を比較検討します。複合ローラーベアリングは、単純なベアリングに比べて初期費用が高くなりますが、高い耐荷重、長寿命、スムーズな動作、ダウンタイムの削減などの利点により、多くの場合、投資が正当化されます。時間が経つにつれて、交換品の数が減り、メンテナンスの手間が減り、フォークリフトの可用性が向上するため、総所有コストが削減されます。使用頻度の高いフォークリフトや重荷重のフォークリフト用途では、この費用対効果の方程式により、複合ローラーベアリングが有利になる傾向があります。

- 初期費用と寿命の関係 − 初期投資は高くなりますが、サービス間隔が長くなると交換の頻度とコストが削減されます。

- メンテナンスのオーバーヘッドと信頼性の比較 — 定期的なメンテナンスにより、組み合わせベアリングにより予期せぬ故障やダウンタイムのコストが削減されます。

- 負荷時のパフォーマンスと安全性および生産性の比較 — より優れた荷重処理とスムーズな動作により、作業の安全性と効率が向上します。

- 総所有コスト (TCO) — ベアリングのコスト、労力、ダウンタイム、長期にわたる交換を考慮すると、複合ローラーベアリングは長期的に優れた価値を示すことがよくあります。

よくある質問

組み合わせローラーベアリングとフォークリフトの標準ベアリングの違いは何ですか?

複合ころ軸受 — 上記で言及したもの フォークリフト用複合ころ軸受 — ラジアル (垂直/重量) 荷重とアキシャル (横方向またはスラスト) 荷重の両方を同時に処理できるように設計されています。標準ベアリング (単純なボール ベアリングやプレーン ベアリングなど) は、多くの場合、ラジアル荷重またはアキシアル荷重のいずれかを処理するか、1 つのタイプの容量が限られています。組み合わせられた設計により、特にフォークリフト操作(重量物の持ち上げ、回転、衝撃、横方向の力)に存在する混合応力下で、ベアリングの汎用性と堅牢性が向上します。この二重の機能により、標準のベアリング ソリューションと比較して摩耗が軽減され、安定性が向上し、安全性が向上します。

フォークリフトのベアリングはどのくらいの頻度で検査または再潤滑する必要がありますか?

点検および給油の頻度は、使用強度、積載重量、環境条件によって異なります。を使用するフォークリフトの場合 フォークリフト用複合ころ軸受 ある程度混雑している倉庫の場合、適切なベースラインは次のとおりです。

- 目視検査: 月に 1 回、外装の磨耗、汚れ、シールの完全性を確認します。

- 潤滑チェック: 1 ~ 3 か月ごと - グリースが清潔で適切な量に保たれていることを確認します。

- 完全な内部検査 (ベアリングの取り外しとローラー/レースの検査): 6 ~ 12 か月ごと、またはフォークリフトが頻繁に使用されている場合や過酷な条件にある場合はそれより早く行われます。

これらの間隔は標準に一致します フォークリフトコンバインドローラーベアリングのメンテナンススケジュール 。ただし、ヘビーデューティーまたはハイサイクル運転では、予期せぬベアリングの故障を防ぐために、より頻繁なチェックが必要になる場合があります。

フォークリフトの複合ローラーベアリングが故障する可能性がある兆候は何ですか?

一般的な警告サインは次のとおりです。

- 異常な異音 - ホイール回転中にゴリゴリ、ゴロゴロ、カチッという音。

- 特に負荷がかかったときや旋回中に、車輪の振動やぐらつきが増加します。

- 運転後にホイールハブやベアリングハウジングの周囲に過剰な熱が発生します。

- 潤滑剤の目に見える漏れ、またはベアリングシールの周りの汚れ(塵、金属粒子)。

- タイヤまたはフォークリフトの車軸が不均一に摩耗し、アライメントのずれや荷重の分散が不均一であることを示します。

これらの症状のいずれかが現れた場合は、ベアリングを取り外して内部を検査し、ローラー、レース、潤滑剤の状態を確認することが賢明です。これらの症状は、前述の一般的な故障原因に関連する損傷の初期段階を示している可能性があるためです。

フォークリフトが現在単純なベアリングを使用している場合、複合ローラーベアリングにアップグレードする価値はありますか?

多くの場合、そうです。にアップグレードする フォークリフト用複合ころ軸受 特に重荷重、使用頻度が高い、または過酷な環境で使用されるフォークリフトの場合、耐荷重、耐久性、信頼性を大幅に向上させることができます。通常、この投資は、交換の減少、メンテナンスのダウンタイムの削減、スムーズな操作、安全性の強化によって報われます。アップグレードする前に、アクスルとハブの寸法がベアリングの仕様と一致していることを確認し、正しい取り付け手順に従ってください。フォークリフトの信頼性と稼働時間が重要な倉庫や業務の場合、アップグレードにより、初期コストは高くなりますが、時間の経過とともに総所有コストが低下することがよくあります。