Forklift Mast Roller Bearingsとは何ですか、そしてなぜそれらが材料の取り扱いに重要なのですか?

Forklift Mast Roller Bearingsは、材料処理装置の滑らかなマスト操作のバックボーンとして機能する精密設計コンポーネントを表しています。これらの専門的な防止防止装置は、実質的な負荷をサポートしながら、制御された垂直運動を促進するために、マストアセンブリ内に戦略的に配置されています。の重要性 フォークリフトマストローラーベアリング いくつかの重要な運用要因に直接影響するため、誇張することはできません。

フォークリフトのパフォーマンスにおける包括的な役割

- ロード分布: キャリッジから重量を効果的に転送し、マスト構造全体に荷重をかけます

- 動きの精度: 負荷を不安定にすることができるぎくしゃくした動きのない制御された滑らかな垂直移動を可能にします

- コンポーネント保護: マストチャネルと可動部品の間の金属間接触を減らし、早期摩耗を防ぎます

- エネルギー効率: リフティングメカニズムの摩擦関連の電力損失を最小限に抑えます

- 安全保証: 危険な運用条件を防ぐために、適切なマストアライメントを維持します

これらのベアリングの背後にあるエンジニアリングは、現代の倉庫での需要の増加を満たすために大幅に進化しました。コンテンポラリー フォークリフトマストベアリングローラー これまで以上に重い負荷を処理しながらサービス間隔を拡張する高度な材料と潤滑システムを組み込みます。これらのコンポーネントの適切な選択とメンテナンスは、最適な生産性と費用のかかるダウンタイムの違いを意味します。

の詳細な調査 フォークリフトマストベアリングローラー タイプとアプリケーション

マテリアルハンドリング業界は、特定の運用要件に対処するように設計されたいくつかの異なるベアリング構成を利用しています。これらのバリエーションを理解することは、適切なコンポーネントの選択と交換に不可欠です。

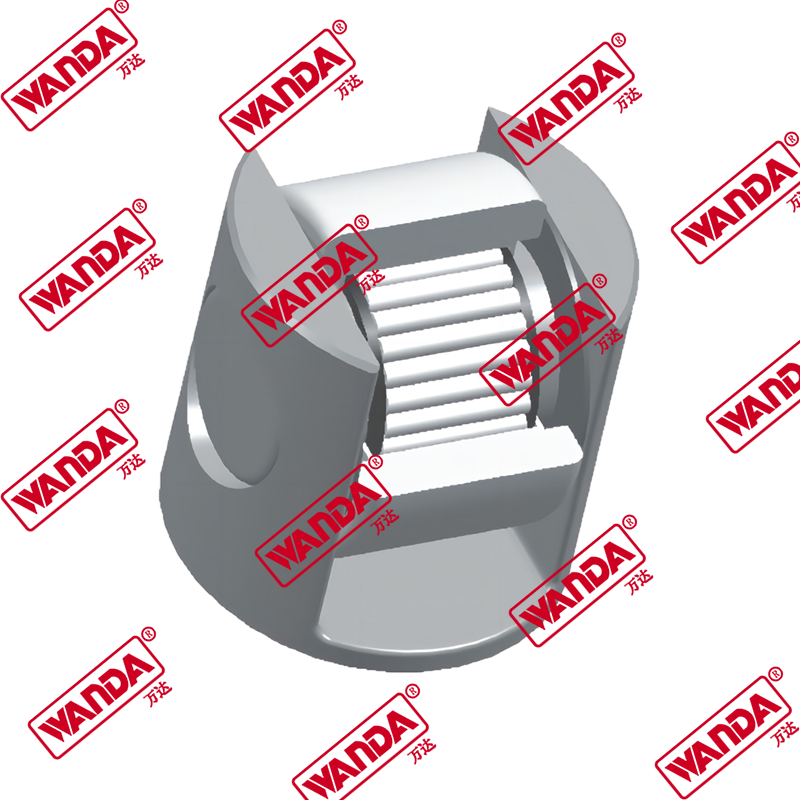

ニードルローラーベアリングシステム

長さと直径の比率が高いことを特徴とする針ローラーベアリングは、宇宙制限のアプリケーションで優れています。彼らのユニークなデザインオファー:

- 宇宙効率: 最小限の設置スペースで最大負荷容量を提供します

- 振動性能: 限られた回転動きのあるアプリケーションの有効性を維持します

- ラジアル負荷容量: 純粋な放射状負荷条件下での優れた性能

- 費用対効果: 一般に、適切なアプリケーションのための先細りの代替品よりも経済的です

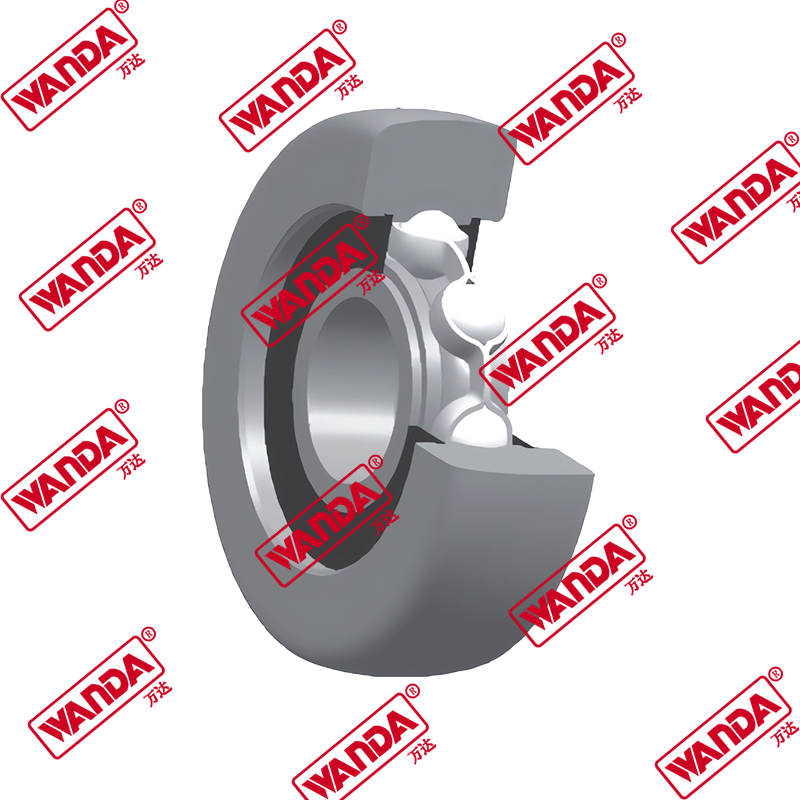

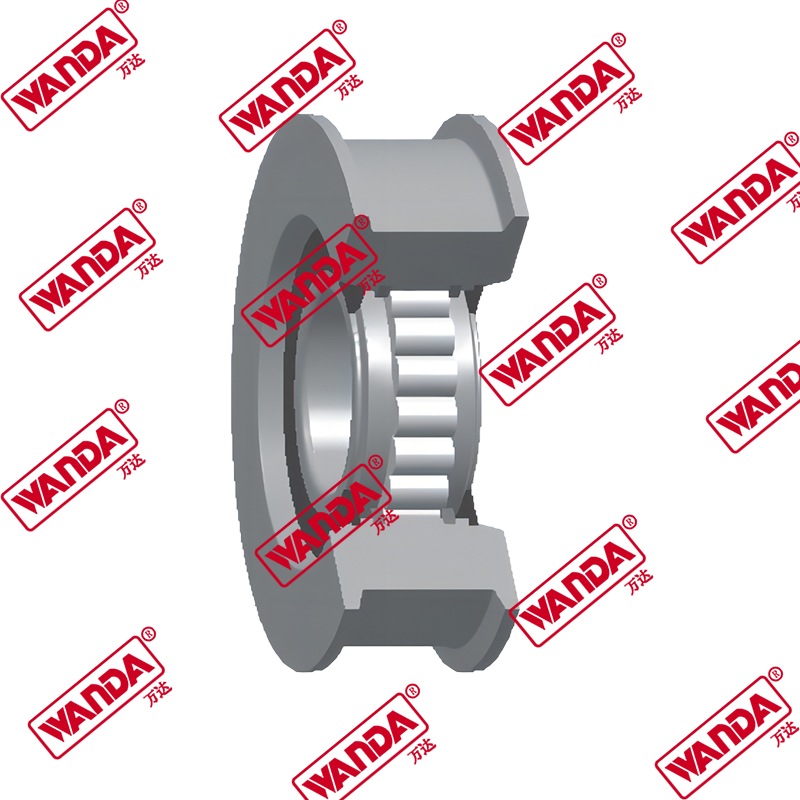

テーパーローラーベアリングソリューション

組み合わせた負荷を処理するように設計されたテーパーローラーベアリングは、要求の厳しいアプリケーションのプレミアム選択を表しています。

- 組み合わせた負荷容量: 同時に、重要な放射状と軸の力を管理します

- アライメント許容範囲: ストレートローラーのデザインよりもマイナーな不整合に適しています

- 調整可能性: インストール中に正確なクリアランス調整を許可します

- 耐久性: ヘビーデューティサイクリング条件下での拡張サービス寿命

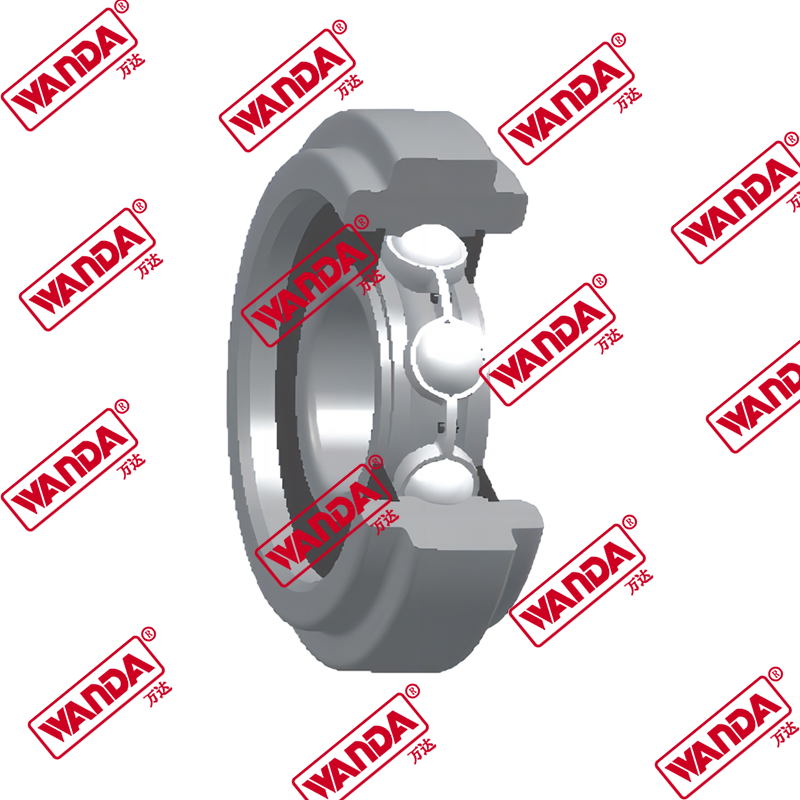

ベアリングタイプの技術的比較

| パラメーター | 針ローラー | テーパーローラー | 円筒ローラー |

|---|---|---|---|

| 放射状負荷容量 | 素晴らしい | とても良い | 例外的 |

| 軸荷重容量 | 限定 | 素晴らしい | 適度 |

| スペース要件 | 最小限 | 適度 | 重要な |

| 不整合耐性 | 低い | 高い | 中くらい |

| 典型的なアプリケーション | コンパクトマスト | ヘビーデューティリフト | 極端な容量 |

の高度な警告サイン フォークリフト用の交換用マストローラー

ベアリング摩耗の積極的な識別は、壊滅的な失敗を防ぎ、運用上の安全性を維持します。最新のメンテナンスプログラムには、スケジュールされた検査とリアルタイムの監視手法の両方を組み込む必要があります。

物理検査指標

- 表面の劣化: ローリング要素の目に見えるピット、スパリング、またはブリネリングマーク

- 汚染の証拠: 潤滑剤またはベアリングレースでの破片の存在

- 構造的損傷: ひび割れまたは変形したベアリングケージまたはリテーナー

- 腐食パターン: シールの故障または不適切な貯蔵を示す錆の形成

- 潤滑剤状態: 変色またはテクスチャの変化を示唆する故障を示唆する

運用パフォーマンスメトリック

物理的な兆候を超えて、これらの運用上の変更は、耐軸受の問題を示唆しています。

- 温度の変動: マストチャネルの異常な熱生成

- 油圧: 持ち上げるためのシステム圧力要件の増加

- サイクル時間: マストの移動速度の顕著な遅延

- 振動パターン: 操作中の新規または強化された振動

- アラインメントの問題: フォークチルトまたはマストツイスト傾向の開発

エンジニアリングの考慮事項 ヘビーデューティーマストローラーベアリング 選択

適切な頑丈なベアリングを指定するには、パフォーマンスと寿命に影響を与える複数の技術的要因を徹底的に分析する必要があります。

ロード分析方法論

適切なベアリングの選択は、包括的な負荷評価から始まります。

- 静的負荷計算: 最大定常負荷条件を決定します

- 動的負荷分析: 動きと加速中の力を評価します

- 衝撃負荷の推定: 潜在的な衝撃力を説明します

- ロード分布: マスト構造を介して力がどのように移動するかを評価します

- 安全因子: 適切な設計マージンを組み込みます

環境適応戦略

特殊なベアリング構成は、困難な条件に対処します。

- 腐食性環境: シールが強化されたステンレス鋼構造

- 高温: 特殊潤滑剤と熱処理されたコンポーネント

- 汚染地域: マルチラビリンスシールデザイン

- 食品加工: USDAが承認した材料と潤滑剤

- 屋外アプリケーション: 耐候性のあるコーティングとシール

の包括的なメンテナンスプログラム フォークリフトマストガイドローラー

構造化されたメンテナンスレジメンを実装すると、ベアリングサービスの寿命が大幅に延長され、最適なパフォーマンス特性が維持されます。

高度な潤滑技術

現代の潤滑慣行は、基本的なグリースを超えています:

- 潤滑剤の選択: 粘度と添加物を動作条件に一致させる

- アプリケーション方法: 適切な分布のために精密潤滑ツールを利用します

- 条件監視: 摩耗粒子を検出するためのオイル分析プログラム

- 再生間隔: 運用時間と条件に基づいて計算

- 汚染制御: きれいな潤滑経路の維持

予測メンテナンス技術

高度な監視手法は、早期障害検出を提供します。

- 振動分析: 署名の変更を通じて開発の開発を検出します

- サーモグラフィ: マストチャネルの異常な熱パターンの識別

- 音響モニタリング: 高周波ベアリングノイズのキャプチャ

- パーティクル分析を着用: 潤滑剤サンプルの臨床検査

- 超音波検査: 地下物質の欠陥の検出

技術的なトラブルシューティング フォークリフトマストベアリング 問題

ベアリングの問題の体系的な診断により、ターゲットを絞った修理が可能になり、繰り返しの問題が防止されます。

障害モード分析

一般的な障害メカニズムを理解することは、予防に役立ちます。

- 疲労散発: 繰り返される応力サイクルからの表面劣化

- 接着剤: 潤滑剤の崩壊による材料移動

- 研磨摩耗: スコアリングを引き起こす粒子汚染

- 腐食性の損傷: ベアリング表面への化学攻撃

- プラスチック変形: 永続的な形状の変化を引き起こす過負荷条件

根本原因調査

効果的なトラブルシューティングは、複数の潜在的な要因を調べます。

- インストールレビュー: 適切なフィッティングとアライメントを確認します

- 読み込み検証: 実際の荷重と設計の負荷を確認します

- 環境監査: 運用条件の評価

- メンテナンス履歴: サービスの記録と慣行のレビュー

- 運用パターン: 使用サイクルと動作の分析