マテリアルハンドリングにおけるフォークリフト複合ころ軸受の重要な役割

マテリアルハンドリングや倉庫業務の厳しい世界では、機器の信頼性が生産性と収益性に直接影響します。多くのフォークリフト マスト システムの中心には、重要なコンポーネントがあります。 フォークリフト複合ころ軸受 。この特殊なベアリングは、大きなラジアル荷重とアキシアル荷重に耐えながら、マストのスムーズな垂直移動を保証する上で極めて重要な役割を果たします。これらのベアリングの機能、利点、メンテナンス要件を理解することで、機器の寿命を大幅に延ばし、運用の中断を最小限に抑えることができます。この包括的なガイドでは、複合ローラー ベアリングの適切な選択とメンテナンスによって、メンテナンス戦略がどのように変化し、運用上の大きなメリットがもたらされるかを説明します。

ベアリングの最適化に不可欠な 5 つのロングテール キーワード

この特殊な分野での情報ニーズに効果的に対処するために、関連する検索ボリュームと管理可能な競合を組み合わせる 5 つの戦略的なロングテール キーワードを特定しました。これらのフレーズは、専門家がベアリング関連の特定の課題の解決策を探すときに使用する特定の質問を表しています。

- フォークリフト複合ころ軸受 installation guide

- マストアセンブリ用の交換用複合ローラーベアリング

- 重荷重用複合ころ軸受仕様

- フォークリフトのマストベアリングが磨耗している兆候

- 組合せころ軸受の潤滑要件

これらのキーワードは、フォークリフトの稼働維持を担当するメンテナンス監督者、機器管理者、技術者の実際的な懸念を反映しています。これらの特定のトピックに対処することで、メンテナンスの意思決定とトラブルシューティングのプロセスを直接サポートする的を絞った情報を提供できます。

フォークリフト複合ころ軸受の基礎を理解する

複合ころ軸受とは何ですか?またどのように機能しますか?

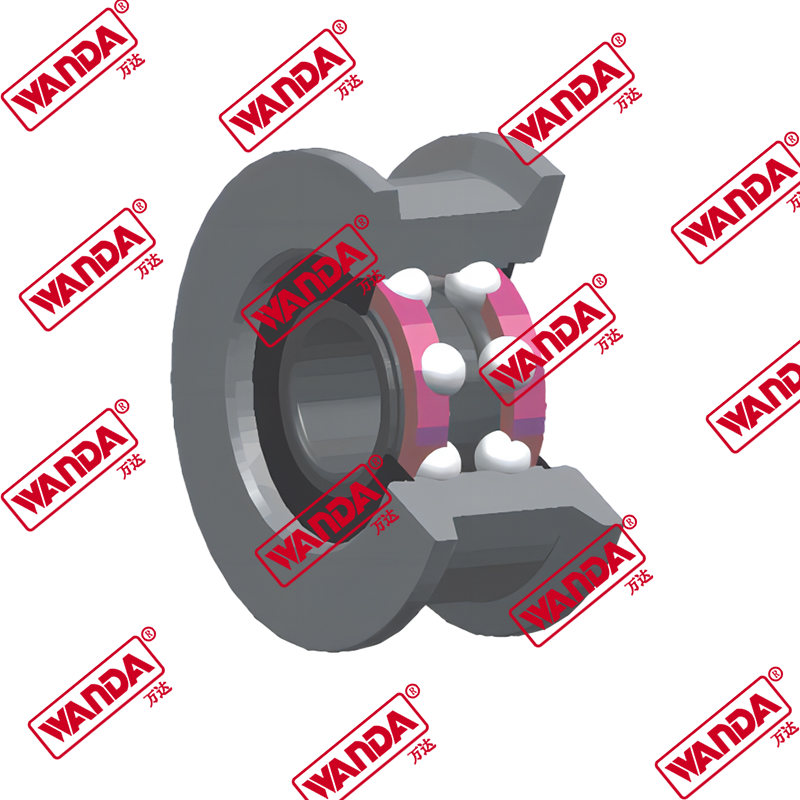

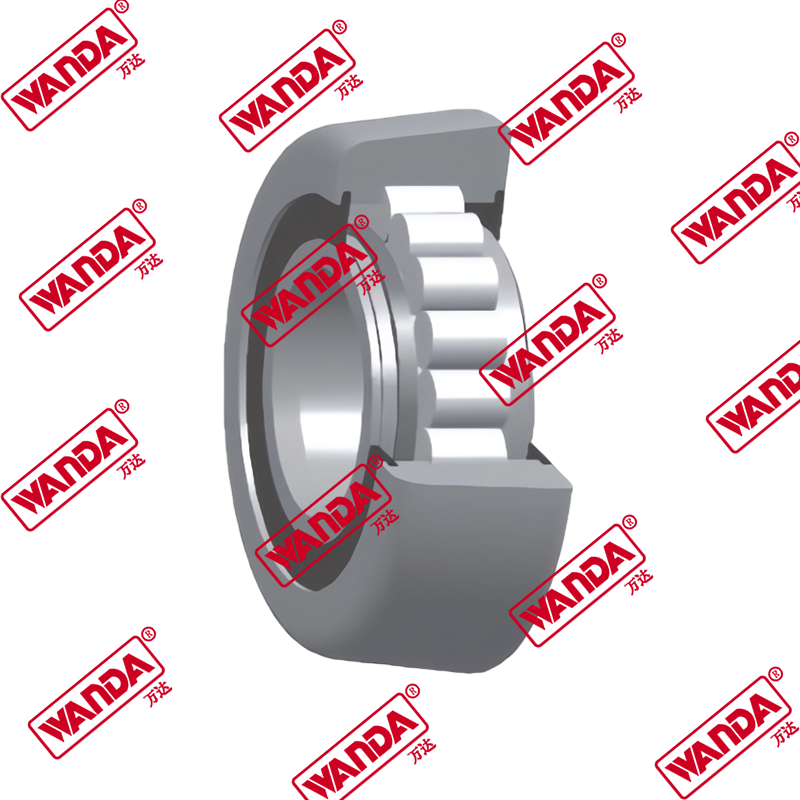

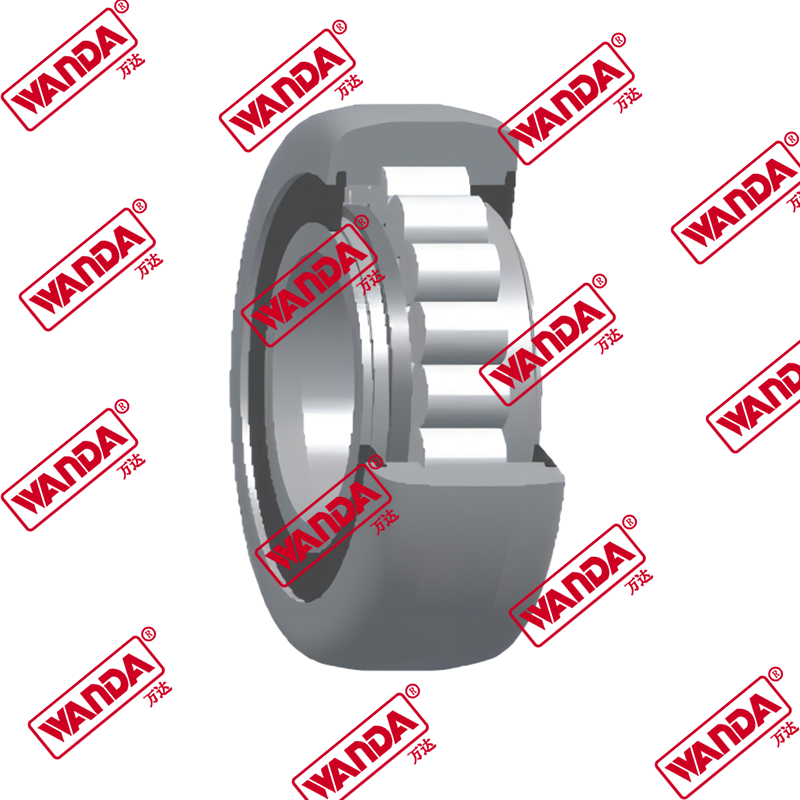

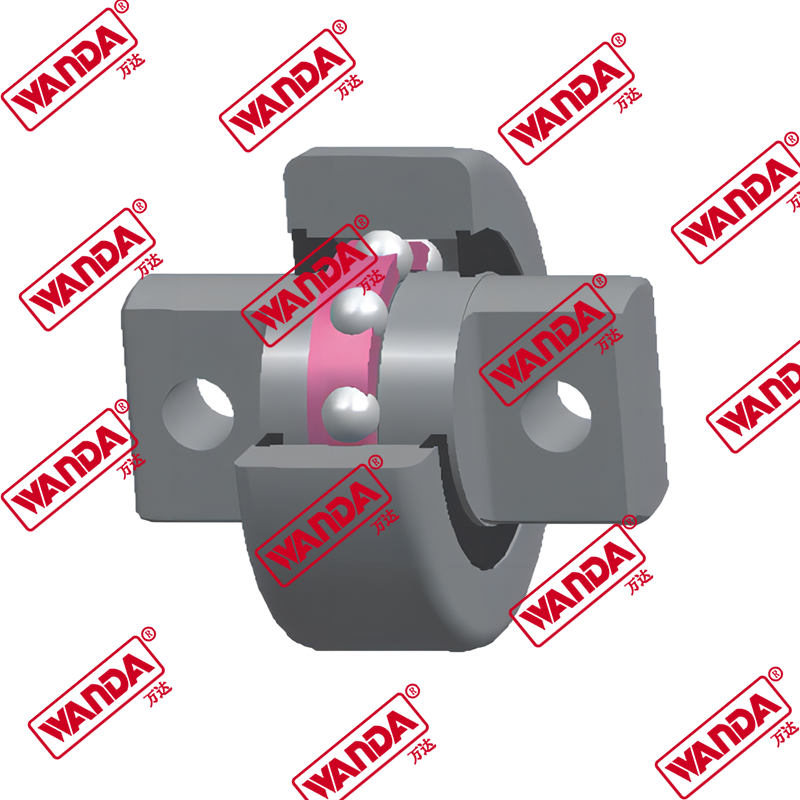

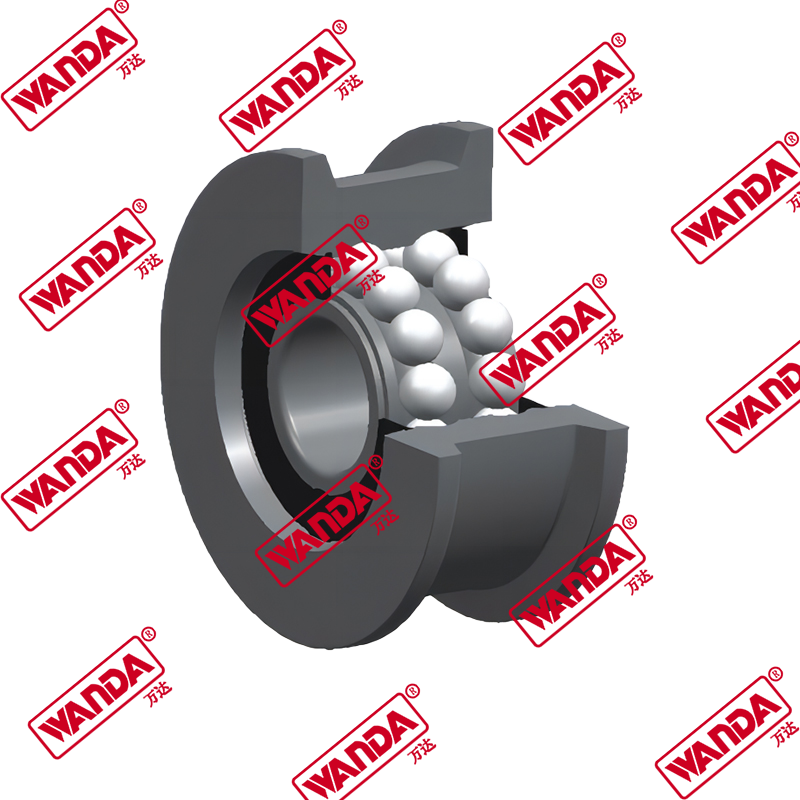

フォークリフト複合ローラーベアリングは、資材運搬装置の固有の要求に合わせて特別に設計されたエンジニアリング ソリューションです。一般にラジアル荷重またはアキシアル荷重のいずれかを処理する標準ベアリングとは異なり、複合ローラーベアリングは両方のタイプの力を同時に管理できるように精密設計されています。この二重の機能により、垂直方向の動き (ラジアル荷重) と傾斜力 (アキシャル荷重) が常に相互作用するフォークリフト マストの用途に最適です。ベアリングの設計には 2 つの異なる軌道が組み込まれています。1 つは吊り上げ作業中にマストの重量を支えるラジアル ローラー用で、もう 1 つは荷重操作やマストの傾斜中に発生する力を吸収するスラスト ローラー用です。この統合されたアプローチにより、複数のベアリング アセンブリの必要性がなくなり、マストの設計が簡素化されると同時に、全体的な信頼性が向上します。これらのコンポーネントのコンパクトな性質により、マスト構造内のスペースをより効率的に使用でき、吊り上げ能力や安定性を損なうことなくオペレーターの視認性の向上に貢献します。

適切にメンテナンスされた組み合わせベアリングの主な利点

高品質の複合ころがり軸受に投資し、それらを適切に保守することにより、単純な部品交換をはるかに超えた実質的な運用上の利点がもたらされます。適切に機能するベアリングは、マストのスムーズな動作に貢献し、荷重を不安定にして安全上の問題を引き起こす可能性のあるぎくしゃくした動きを軽減します。これらのコンポーネントの精密エンジニアリングにより、持ち上げ範囲全体にわたって一貫したパフォーマンスが確保され、オペレーターがより自信を持って制御しながら作業を処理できるようになります。さらに、適切に潤滑され調整されたベアリングにより、マスト システム全体の摩擦が最小限に抑えられ、エネルギー消費が大幅に削減されます。この効率の向上は、電動フォークリフトのバッテリー寿命の延長と内燃モデルの燃料消費量の削減につながります。おそらく最も重要なことは、信頼性の高いベアリングにより、マストの壊滅的な破損の可能性が劇的に減少することです。マストの破損は、資材運搬作業において最もコストが高く、破壊的な事故の 1 つです。ベアリングのメンテナンスに対する予防的なアプローチは、力が適切に分散され吸収されることを保証することにより、最終的にマスト構造全体を保護します。

ダウンタイムを引き起こす前にベアリングの問題を特定する

フォークリフトのマストベアリングの磨耗の兆候

ベアリングの摩耗の初期の兆候を認識することは、計画外のダウンタイムに対する防御の第一線となります。技術者やオペレーターは、ベアリングの問題の発生を示す特定の症状に常に注意を払う必要があります。動作中の異常な騒音は、多くの場合、転がり要素や軌道の損傷を示唆する、ゴリゴリ、パチパチ、またはカリカリという音を伴って、最も早い段階で警告を発します。昇降シーケンス中に目に見えるマストの位置ずれや不均一な動きは、ベアリングの不均一な摩耗を示すことが多く、直ちに対処する必要があります。マストの動きの躊躇や不均一な上昇速度として現れる操作抵抗の増加は、通常、潤滑油の故障または汚染を示しています。荷重が増加したときのマスト構造の過剰な遊びやぐらつきは、ベアリングの摩耗が進んで危険な隙間が生じていることを示していることがよくあります。オペレーターは、持ち上げのスムーズさの低下やフォークリフトの操作特性の全体的な低下を報告することもあります。定期的な検査プロトコルでは、摩耗パターンを確立し、残りの耐用年数を予測するために、経時的な変化を文書化し、特にこれらの指標を対象にする必要があります。

ベアリング評価の診断手順

系統的な診断手順を導入することで、保守チームは軸受の状態を正確に評価し、故障が発生する前に介入を計画できます。目視検査では、軸受表面に傷、孔食、過熱による変色、回転要素の目に見える変形がないかどうかを検査する必要があります。制御された条件下での動作テストは、始動特性と昇降範囲全体にわたる一貫性に特に注意を払い、性能の偏差を特定するのに役立ちます。複数のポイントでのマストクリアランスの測定により、メーカーの仕様と比較して、公差が許容範囲内にあるかどうかを判断するとともに、摩耗の進行に関する定量的なデータが得られます。潤滑油の分析により、目に見える症状が現れる前に、汚染の問題や保護特性の破壊を明らかにすることができます。総合的な評価を行うには、依然として分解検査が軸受の内部状態を評価するための決定的な方法ですが、これには装置のダウンタイムが必要です。最も効果的なメンテナンス プログラムでは、複数の診断アプローチを組み合わせてベアリングの状態の全体像を構築し、緊急修理ではなく計画されたメンテナンス期間中に交換の必要性を予測します。

用途に適したベアリングの選択

高耐久組合せころ軸受の仕様

特定の動作要件に適したベアリングを選択するには、技術仕様と性能特性を注意深く考慮する必要があります。ヘビーデューティ用途では、標準ベアリングでは適切に対処できない特定の課題が発生するため、最適なパフォーマンスを得るには仕様の理解が不可欠です。負荷容量は最も重要な考慮事項であり、動定格荷重は動作条件下での性能を示し、静定格荷重は静止時の最大容量を定義します。ベアリングの寸法はマストの要件に正確に一致する必要があり、わずかな偏差でも不適切な荷重分散や摩耗の促進を引き起こす可能性があります。材料組成は耐久性に大きく影響し、肌焼き鋼は衝撃荷重や変形に対する優れた耐性を備えています。シールの有効性によって耐汚染性が決まり、多層シールにより厳しい環境での保護が強化されます。温度耐性は、極端な周囲条件や集中的な動作サイクルを伴うアプリケーションでは重要になります。以下の表は、標準と高耐久の複合ころ軸受の主な仕様上の考慮事項を比較したものです。

| 仕様 | 標準ベアリング | 耐久性の高いベアリング |

|---|---|---|

| 動定格荷重 | 中程度 (軽い用途には十分) | 高 (集中的な操作向けに設計) |

| 耐衝撃性 | 衝撃荷重に対する限定的な保護 | 影響の大きい環境向けに強化された設計 |

| シール構成 | 基本的な単層シール | 多層の迷路型シール |

| 材質の硬度 | 標準的な硬化プロセス | 深い表面硬化により耐用年数を延長 |

| 温度範囲 | 標準的な工業用範囲 | 極端な条件下でも対応できる範囲の拡大 |

軸受の能力を運用上の需要に適合させる

基本仕様を超えて、軸受の選択を成功させるには、特定の動作パラメータと環境条件との調整が必要です。頻繁に重荷重や高速サイクルを伴う用途では、強化された動的容量と優れた放熱特性を備えたベアリングが必要です。木材加工施設やリサイクル施設など、汚染の可能性が高い環境では、研磨粒子を排除するための高度なシールシステムを備えたベアリングが必要です。不規則な形状の材料を扱う場合によく見られる、重大な衝撃荷重を受ける作業では、ラジアルすきまの増加とより強靱な材料組成で特別に設計されたベアリングの恩恵を受けます。環境条件や集中的な運転によるものであっても、極端な温度では、熱膨張特性と潤滑剤の適合性を慎重に考慮する必要があります。メンテナンスの機会が限られている作業では、潤滑間隔が延長され、耐汚染性に優れたベアリングを優先する必要があります。最も効果的な選択プロセスには、一般的な仕様のみに依存するのではなく、これらの特定の要件に照らしてベアリングのオプションを評価する前に、動作パラメータ、環境上の課題、およびメンテナンスの制約を文書化することが含まれます。

適切なベアリングの取り付けとメンテナンスの手順

フォークリフト複合ころ軸受の取り付けガイド

正しい取り付け手順は、ベアリングの性能と耐用年数に根本的に影響します。このプロセスは、交換部品の互換性の検証、嵌合部品の摩耗や損傷の検査、汚染を防ぐための作業エリアの徹底的な清掃など、包括的な準備から始まります。適切なツールの選択が重要であることが判明し、専用のベアリングプーラー、プレス、位置合わせツールを使用して、コンポーネントを損傷することなく制御された取り付けを保証します。取り付け面は細心の注意を払って準備する必要があり、作業を進める前に寸法精度と表面仕上げを検証します。ベアリングの取り付けには特に注意が必要で、圧力を制御して適用することで、コッキングやバインドを起こすことなく直角に徐々に取り付けることができます。取り付け後の検証では、粗さや固着のない自由な回転、適切な軸方向および半径方向のクリアランス、および嵌合コンポーネントとの正しい位置合わせを確認する必要があります。最後のステップでは、メーカーの仕様に従って初期潤滑を行い、始動時の即時保護を確保します。系統的な設置手順に従うことで、早期の故障を防止し、耐用年数を延ばすための基礎を確立することができ、適切な技術へのこの投資が最も価値のあるメンテナンス活動の 1 つとなります。

組合せころ軸受の潤滑要件

適切な潤滑は、おそらく複合ころがり軸受の耐用年数を最大化する上で最も重要な要素となります。潤滑剤は、金属表面を分離して摩耗を最小限に抑える、動作中に発生する熱を放散する、腐食から保護する、汚染物質を排除するなど、複数の重要な機能を果たします。適切な潤滑剤の種類を選択するには、動作速度、負荷特性、温度範囲、環境条件を考慮する必要があります。グリース潤滑は通常、ほとんどのフォークリフト用途に適しており、メンテナンスの簡素化と効果的な汚染除去を実現します。ただし、特定の配合によって性能特性が大幅に異なり、リチウム複合グリースは優れた万能性能を提供しますが、合成オプションは優れた耐熱性を提供します。塗布の頻度と量は、十分な潤滑と過剰充填による過熱のリスクのバランスを考慮する必要があります。以下の表は、さまざまな動作条件における潤滑アプローチを比較しています。

| 動作条件 | 推奨潤滑剤の種類 | 適用頻度 | 特別な考慮事項 |

|---|---|---|---|

| 標準動作 | リチウム複合グリース | メーカーの間隔による | 一貫性の変化を監視する |

| 高温 | 高温用合成グリース | 標準よりも頻度が高い | 熱破壊に注意してください |

| 高水分 | カルシウムスルホン酸複合グリース | 標準間隔 | 強化された腐食保護 |

| 重負荷・低速 | 高粘度極圧グリース | 標準間隔 | 膜強度の向上 |

| 食品加工 | NSF H1登録合成グリース | より頻繁な適用 | 耐用年数の短縮 |

積極的なベアリング交換戦略の導入

マスト組立用交換用複合ころ軸受

故障が発生する前に組み合わせローラーベアリングを戦略的に交換することは、計画外のダウンタイムを最小限に抑える最も効果的なアプローチとなります。ベアリングの完全な故障の明らかな症状を待つのではなく、定期的なメンテナンス期間中に積極的に交換することで、動作中にベアリングが劣化するときによく発生する連鎖的な損傷を防ぎます。適切な交換用ベアリングを調達するには、特に寸法精度、定格荷重、材料品質に重点を置き、仕様に細心の注意を払う必要があります。わずかなずれでも不適切な荷重パターンが生じ、システム全体の摩耗が促進される可能性があるため、既存のマスト コンポーネントとの互換性が不可欠であることがわかります。交換を計画する際、元の機器の選択以降に運用上の需要が増加した場合は、機能が強化されたベアリングへのアップグレードを検討してください。適切な在庫管理により、特にコンポーネントの調達に長いリードタイムが必要となる可能性がある古い機器の場合、必要なときに交換が可能になります。交換日、動作時間、観察された状態を文書化することで、将来のメンテナンス スケジュールを調整したり、特定の動作条件下でベアリングの寿命を予測したりするための貴重な履歴データが確立されます。

包括的なベアリング管理プログラムの開発

事後対応の修理から予防的なベアリング管理への移行には、体系的な計画と一貫した実装が必要です。効果的なプログラムは、軸受の仕様、過去の性能データ、入手可能な場合は故障記録などの包括的な機器の文書化から始まります。検査プロトコルを確立すると、標準化されたレポートにより傾向分析が容易になり、機器群全体で一貫した評価が保証されます。メンテナンスのスケジュールでは、ベアリングの検査、潤滑、交換作業を他の予防メンテナンス作業と統合して、総ダウンタイムを最小限に抑える必要があります。スタッフのトレーニングにより、適切な取り付け技術、発生している問題の正確な診断、一貫した潤滑方法が保証されます。在庫管理により、交換用ベアリングの維持コストと、予期せぬダウンタイムによる潜在的に多額の費用とのバランスがとれます。パフォーマンス監視では、平均故障間隔、ベアリング関連のダウンタイムコスト、メンテナンス労働要件などの主要な指標を追跡します。最も成功しているプログラムは、性能データに基づいてアプローチを継続的に改良し、検査頻度、潤滑スケジュール、交換しきい値を実際の動作条件やベアリングの性能特性に合わせて調整しています。

優れたベアリングにより装置の稼働時間を最大化

~に対する戦略的アプローチ フォークリフト複合ころ軸受 選択、メンテナンス、交換は、生産性と収益性に直接影響を与える実質的な運用上の利点をもたらします。ベアリングの基礎を理解し、摩耗の警告兆候を早期に認識し、適切な取り付け手順を実行し、最適な潤滑を維持することにより、機器管理者はコンポーネントの寿命を大幅に延ばし、予期せぬ故障を防ぐことができます。初期の仕様レビューから事前の交換計画まで、概要を説明した包括的なアプローチにより、ベアリングを潜在的な故障点から信頼性の資産に変えます。これらのプラクティスを習得した組織は、機器の可用性の向上、修理コストの削減、運用の安全性の強化を通じて競争上の優位性を獲得します。優れたベアリングへの投資は、マテリアルハンドリング作業全体を通じて何倍もの利益をもたらし、この専門知識は、優れた運用に取り組むメンテナンス専門家にとって真に価値のあるものになります。